摘要:摩托车轮毂轮胎装配有两种状态,一种是有内胎,一种是真空胎。有内胎的轮毂气门芯孔是直接打穿的,而真空胎轮毂的气门芯孔是台阶孔。真空胎气门芯孔的壁厚直接影响气门芯的装配性和后续行驶的安全性。受毛坯变形、偏心等影响,气门芯孔的壁厚较难控制,我们通过设计专用的钻床夹具,提高零件基准面与夹具的接触面积,从而保证钻气门芯孔壁厚的一致性。

轮毂在摩托车整车中属于安全部件,尺寸精度要求较高。轮毂主要由鼓部(轴芯和鼓组成)、辐条、轮辆三部分(如图1)组成,材料为铝合金,一般轮毂直径在280~500 mm之间,而真空胎气门芯孔壁厚要求为±0.5 mm,在理想状态下,必须确保轮毂中心和轮辆的同心度要求在1 mm以内,方能达到精度要求。

在实际生产过程中,铝合金轮毂因制作工序繁多,从第一道浇铸到钻气门芯孔,需经历浇铸一切割浇冒口一打中心孔一去毛刺一热处理一打磨一抛丸一机加工一气密性试验一钻气门芯孔。在这些工艺流程中,许多因素如浇铸起模变形、热处理变形、机加工偏等都不同程度影响轴芯与轮辆同轴度。这就造成钻气门芯孔壁厚尺寸控制困难,如何减少影响钻气门芯孔壁厚偏差因素呢。

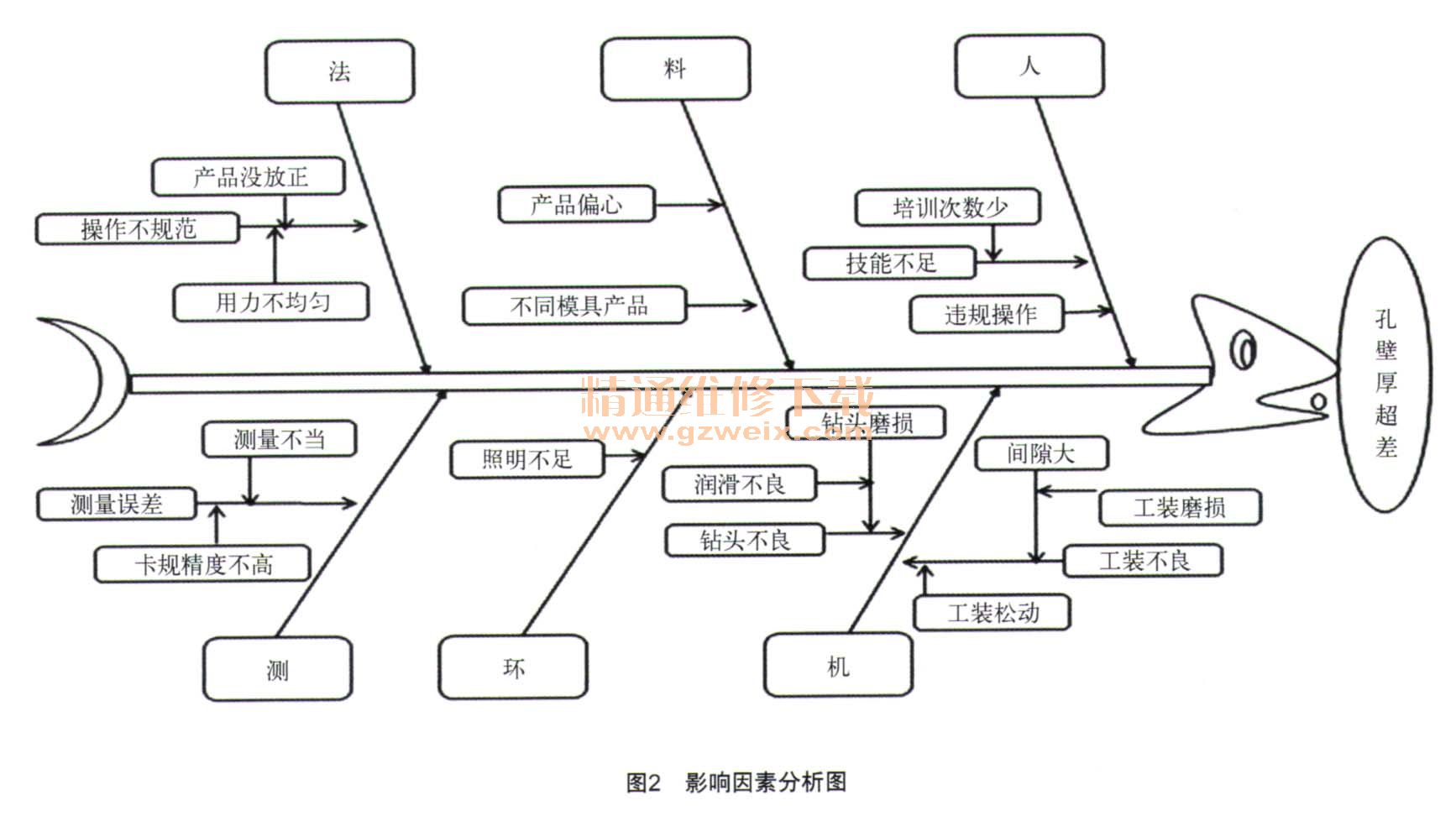

1 原因分析

因无内胎气门孔厚度尺寸直接影响装配后的使用性能,精度要求较高。在实际生产中,通过现场调查,加工合格率仅为92.65%。为了提升加工质量,确保使用安全性,我们成立了攻关小组,以QC的手法,利用质量管理工具,对此问题进行前期分析。

首先,我们通过现场分析,对各种影响因素进行汇总、讨论。经过多次现场分析和试验论证,主要影响因素为产品偏心变形,及工人钻孔时候用力不均匀,现场试验结果及相关数据如表1所示。

从以上试验结果得出:

a)毛坯不良的综合合格率为93.1%,且位置不规则,工序间累计误差对钻气门芯孔定位及尺寸控制造成较大影响。

b)而钻气门芯孔的平均合格率为98.3%,在排除浇铸变形、热处理变形和机加工偏心的影响外。我们发现,钻孔过程中,作业方式为人工生产,由于工人钻孔时候用力不均匀,对加工结果造成直接影响。

通过上述试验结果的分析,在实际生产中,我们发现无法控制各相关工序合格率达到100%,并且存在交叉影响,以目前钻孔工艺,通过上述工序杜绝变形等因素来确保钻孔厚度的设想,是非常困难的,且由于钻孔为人工生产,技能不同步造成产品质量的波动。

鉴于以上现状,我们改进工装设计,使其不受前几道工序变形的影响,并进行自动化改造的思路来提高钻气门芯孔厚度的合格率。

2 方案改进

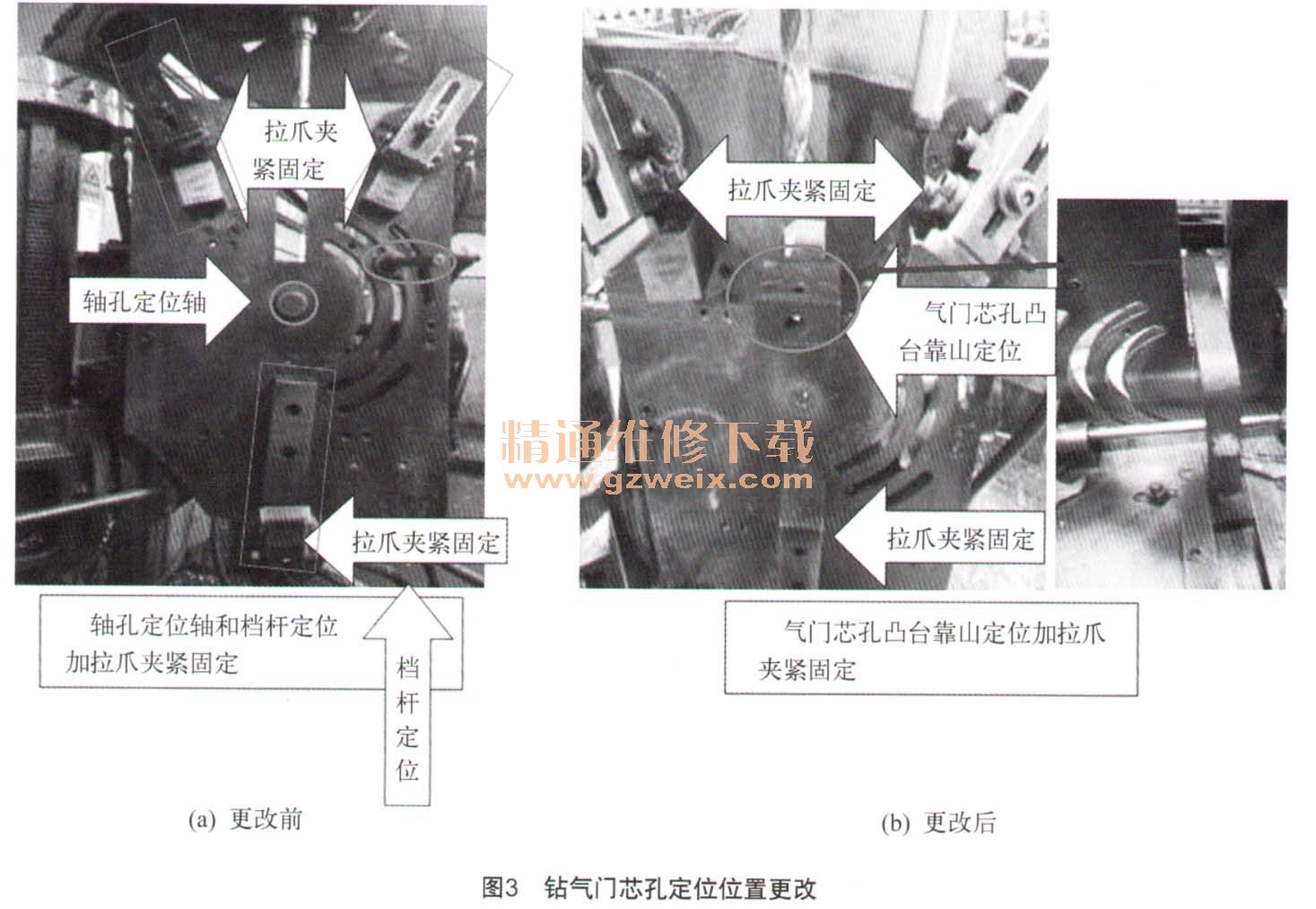

a)通过理论分析和实践,对原有的气门芯工装做了重新设计:由原先的轴孔定位轴和档杆定位加拉爪夹紧固定,更改为气门芯孔凸台靠山定位加拉爪夹紧固定。通过更改作业定位位置来消除变形和偏心的影响因素,具体如图3所示。

经以上钻气门芯孔定位工装改进后,由于加工定位面直接为气门芯孔下平面,确保了基准固定不变,再调整钻头钻的深度,即可确保气门芯孔壁厚达到一致性。

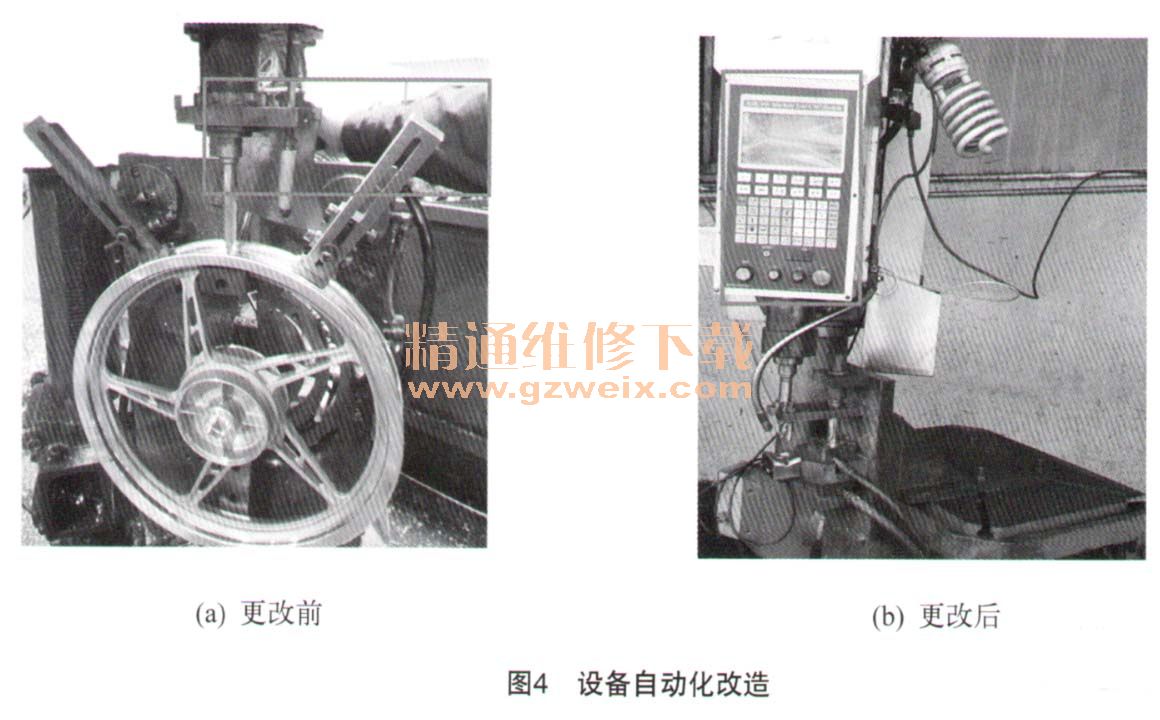

b)新工装设计使用后,有效避免了产品变形及偏心造成的加工不良,使产品加工质量的一致性得到了保证,同时,也为加工自动化打好了基础,我们用数控钻床替代了原人工立钻,实现了自动化生产,消除了因员工技能不同步造成的用力不均匀对产品质量的影响。

c)效果验证:我们从现场随机抽取300件进行钻气门芯孔,合格295件,合格率为98.3%,对不合格的产品进行分析,壁厚超差的几件产品同心度、偏心及轮辆圆度都在要求范围内,可见这种装夹方式可以有效的避免了产品同心度、偏心及轮惘圆度的影响。

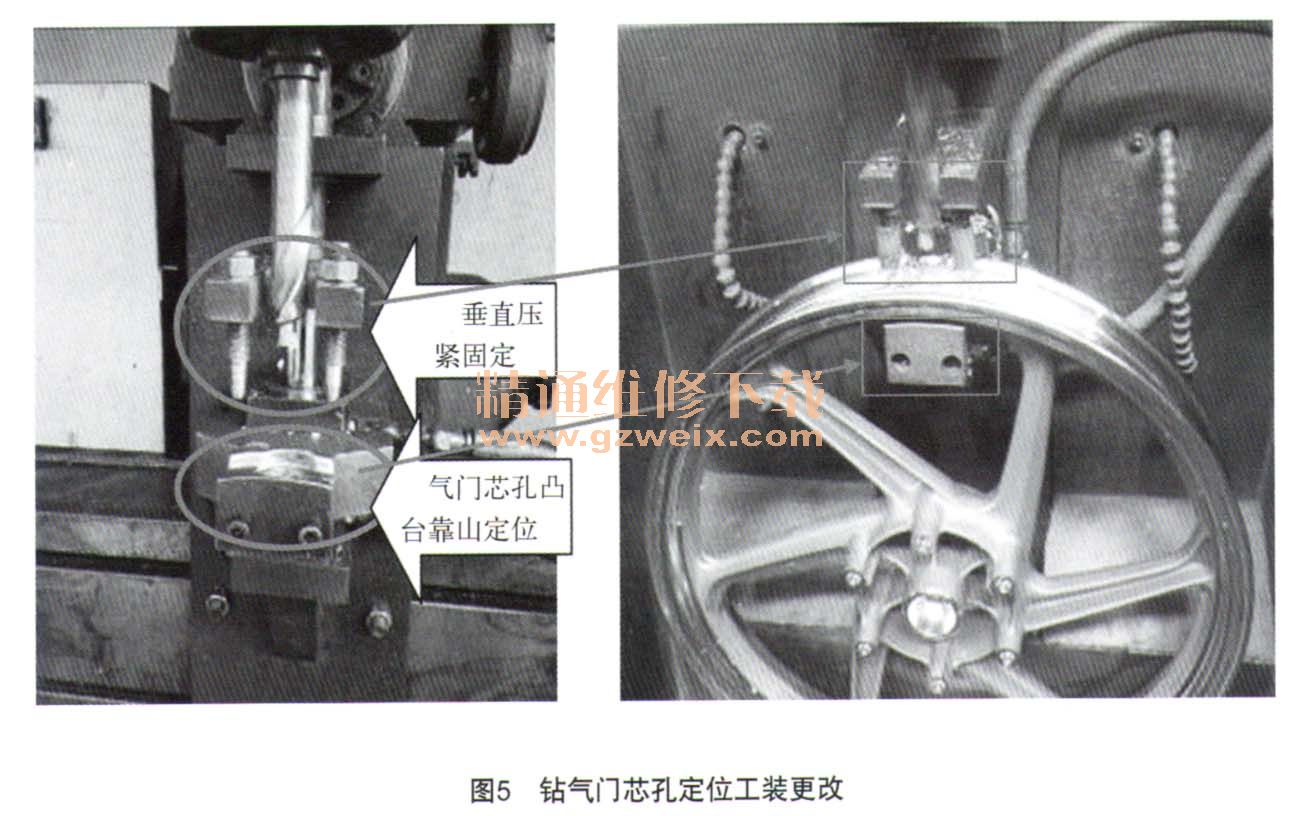

但这5件不良是什么原因造成的呢?经分析及多次试验证明,由于气门芯孔凸台靠山定位的连接弯管和底座的装配间隙和弯管承受力不够引起,故而又对定位工装做了改进。采用气门芯孔凸台靠山定位加垂直压紧固定。用固定板替代弯管和底座的装配,具体如图5所示。