2 国内外常用材料

2.1碳素结构钢

2.1 .1 65 Mn

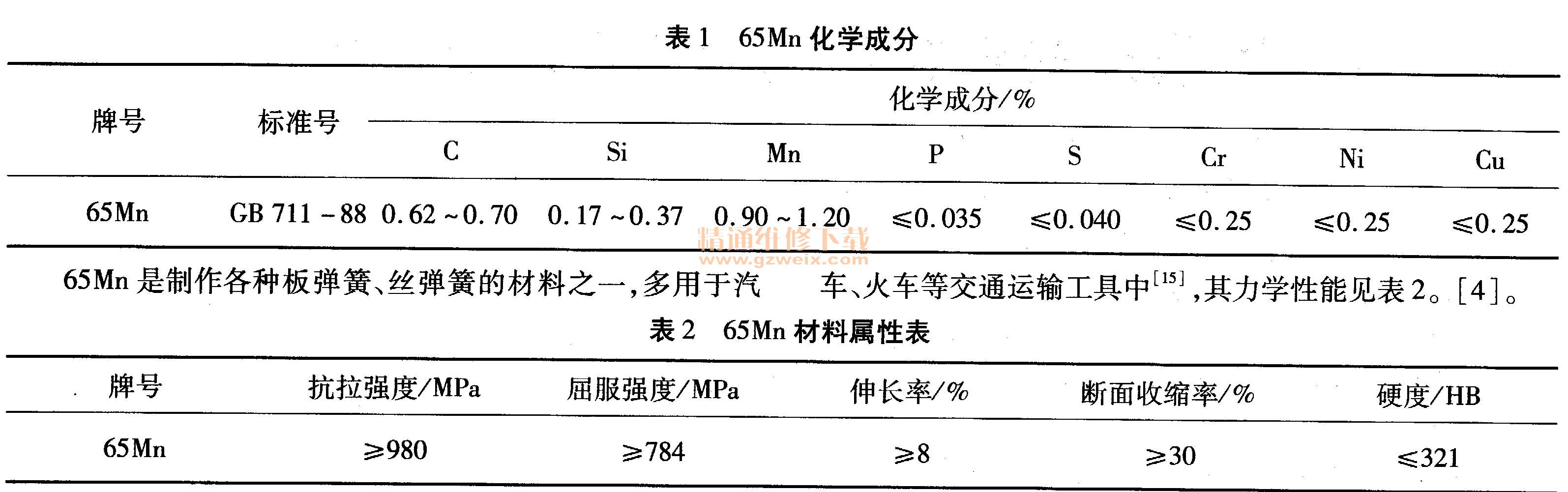

JB/T 9788-1999深松铲和深松铲铲柄中规定深松铲采用GB/T 711规定的65 Mn钢制造,化学成分见表1。

凌钢等学者对65Mn钢进行激光表面强化处理,发现与常规淬火、回火处理相比,耐磨性能显著提高,显示了良好的应用前景。

65Mn钢经常规淬火处理后的硬度为HRC55~60,但马氏体脆性大,必须经回火处理才能使用。为了满足农机部件高韧性的需要,一般在280~340℃回火,回火后的硬度可以达到HRC40~45。激光表面处理淬硬层的显微硬度可以达到HRC66~69,与常规淬火、回火处理相比,激光表面处理后耐磨粒磨损能力可以提高1~2倍。黄永俊以65Mn钢作为农机刀具材料,对其淬火并中温回火热处理后,再进行激光强化,表面获得高硬度的淬硬层,心部基体具有一定的硬度和韧性,表面洛氏硬度可以达到HRC63~650郝建军在65Mn钢制作的根茬还田刀具易磨损部位喷焊了NiWC合金抗磨涂层,磨损试验表明,喷焊NiWC合金灭茬刀的相对耐磨系数比65Mn钢淬火回火处理的有较大程度的提高。

2.1 .2 Q235

高原等人在Q235钢表面渗人钨、铂、忆和碳,表面合金化,并辅以特殊的淬火和回火工艺以强化表面合金层的性能,测试结果表明,材料显示出良好的耐磨性能。张松等人采用激光合金法在Q235钢表面制备FeCoCrAIC。高嫡合金涂层,结果表明,FeCoCrAlCu/Q235激光高嫡合金化层的硬度约为Q235钢基材的3倍。郝建军等〔19〕在农机刀具上采用预置法在Q235钢基体上制备了Ni60A合金熔覆层,磨损试验表明,熔覆层耐磨性比常规淬火回火处理的65 Mn钢有所提高。

2.2 60Si2Mn

60Si2Mn弹簧钢是我国应用较为普遍的硅锰系合金弹簧材料,广泛用于制造汽车、拖拉机和铁路车辆上的螺旋弹簧、板弹簧及其他高应力下工作的重要弹簧, 60Si2Mn钢经常规淬火处理后的硬度为HRC40~45之间。何乃如等利用C02气体激光器对60Si2Mn样件进行了激光表面淬火处理,并进行了以首蓓草粉为磨料的磨料磨损试验,结果表明,60Si2Mn钢经激光表面淬火后,耐磨性提高了84.2%。

2.3耐磨低合金钢

在耐磨钢铸件中,低合金铸钢的重要性日益增大。通常低合金耐磨铸钢以高强韧性、高硬韧性著称。其强度和硬度高于耐磨锰钢而在非大冲击磨损工况可替代锰钢;其塑、韧性高于耐磨铸铁,且在一定冲击载荷的磨损工况下,使用寿命高于耐磨铸铁。

目前,我国各类矿山用衬板、锤头、铲斗齿等易损件一般都采用高锰钢制造。在低冲击负荷工况条件下,高锰钢不能发生加工硬化而表现出较差的耐磨性。高铬钢又极易在湿磨的介质下发生腐蚀,使其耐磨性下降,而且韧性也不高。故这两种耐磨钢在农业机械上的使用受到了一定的限制。低合金耐磨钢用Cr, Mn, Nb, Ni和Si等合金进行合金化,通过马氏体、贝氏体相变强化及析出相强化等手段来提高耐磨性,其耐磨性高而且韧性也好,综合力学性较好。

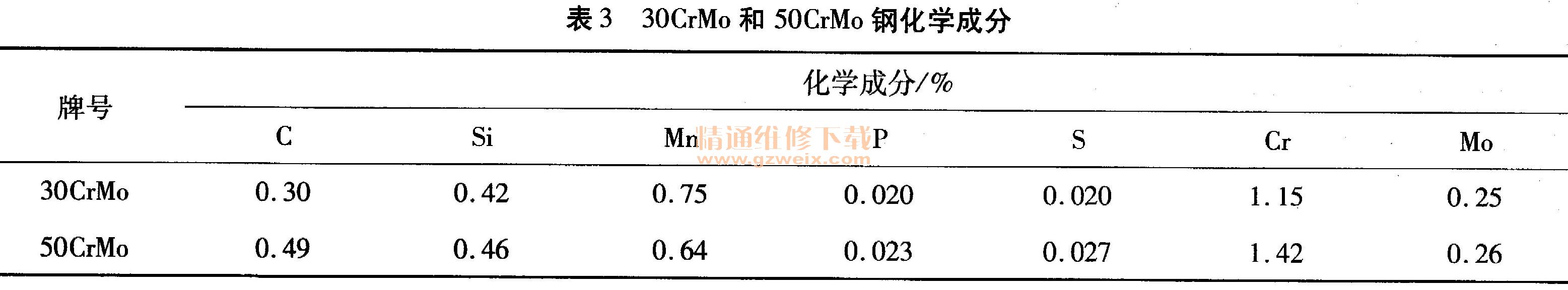

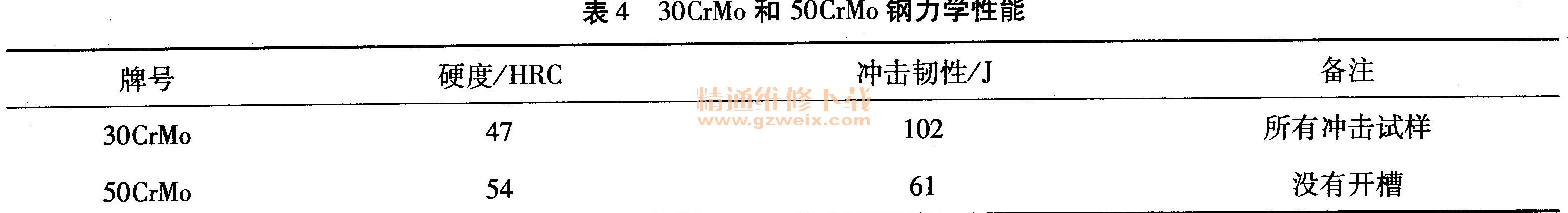

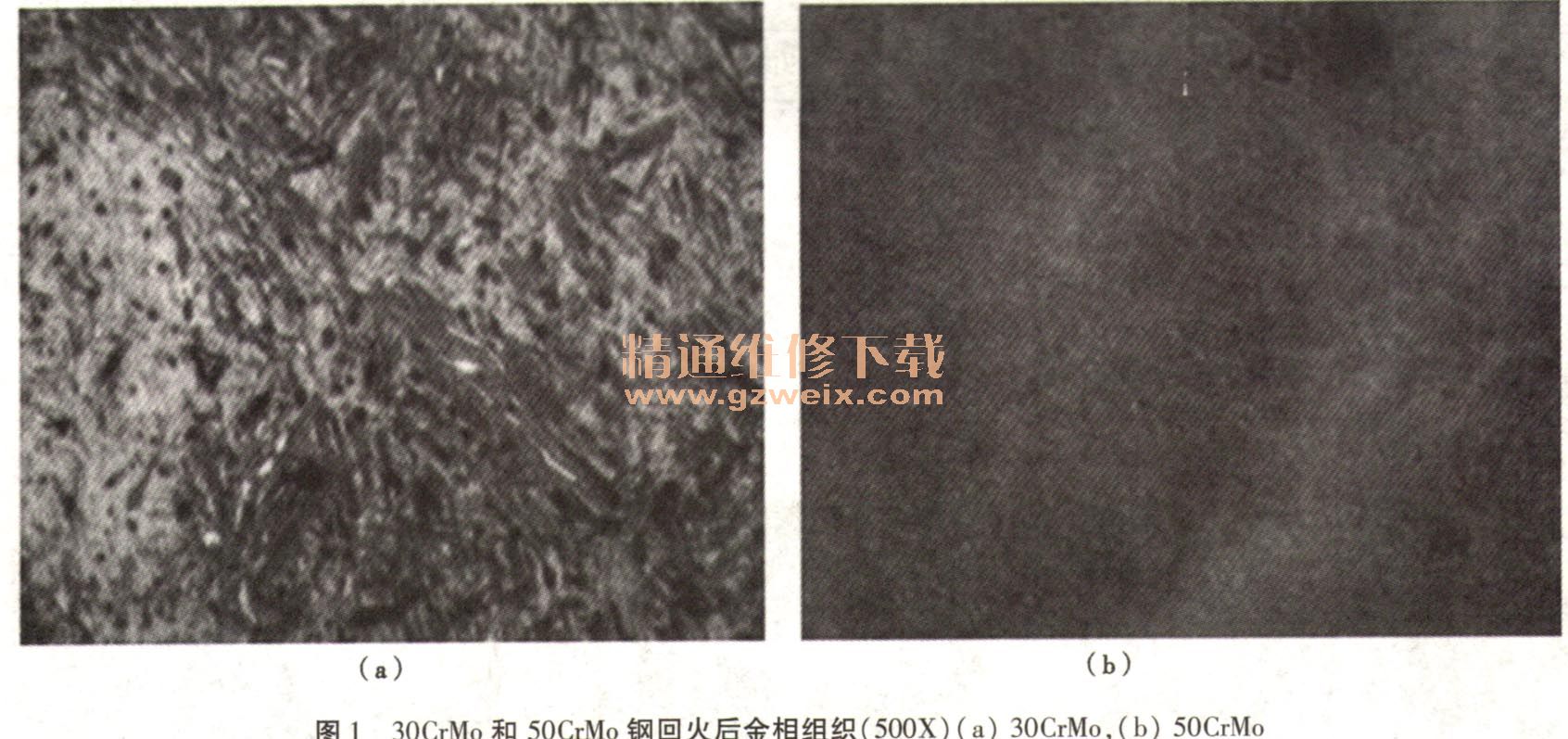

Song Xuding等人对低合金耐磨钢进行热处理工艺研究,发现在900~920℃淬火,350~370℃回火后,硬度可以达到60HRC,冲击韧性为18 J/cm2,抗拉强度1600 MPa。邢振国等人选用30CrM。和50CrM。低合金钢制备深松铲,其成分和性能如表3和表4所示,金相组织如图1所示。从金相照片中看出,30CrM。回火后仍保持低碳马氏体的形态,由于成分中S, P含量低,夹杂物含量低,所以冲击韧性较高。50CrMo调质后为细晶索氏体,晶粒细,硬度高,韧性好,所以综合性能相对较好。但这二种钢成本相对较高,实际应用受到一定的限制。

西班牙BELLOTA公司采用中碳低铬合金钢制备出了耐磨性较高的深松铲,成本低且具有较长的使用寿命,经热处理后,其硬度可达到50HRC以上,显微组织如图2所示,从金相照片中可以看出,回火马氏体均匀分布。

U Er等人以SAE 9500(1. 58% Mn, 0. 31% Si, 0. 17% C)低合金钢作为犁烨的基础材料,进行渗硼和渗碳后的耐磨性研究,结果表明,未经处理的表面硬度只有140~168HVO. 05,而渗碳后可以达到633~794 HVO. 05,渗硼后表面硬度可以达到1268 HV0.05以上,耐磨性有较大程度的提高。