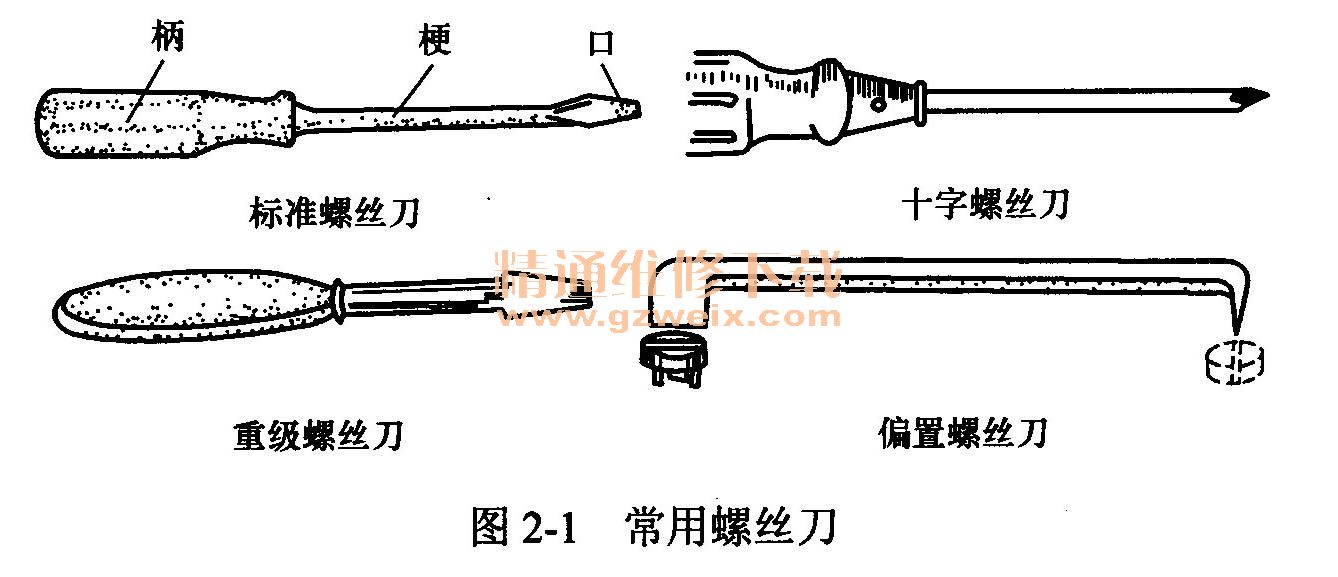

3.使用方法

(1)选用螺丝刀时,螺丝刀口应与螺栓或螺钉槽口相适应,否则会损坏螺丝刀或螺栓(螺钉)槽的 口。

(2)使用前应擦净螺丝刀口上的油污,以免工作时滑脱。

(3)使用时,以右手握持螺丝刀,手心抵住柄端,使螺丝刀口与螺栓或螺钉槽口垂直吻合,并先用力压紧螺丝刀,然后扭动,如图2-2所示。使用较长的螺丝刀时,可用右手压紧和拉动手柄,左手握螺丝刀柄中部使它不致滑脱,以保证操作安全。

(4)使用偏置螺丝刀时,因所施的压力很小,所以必须使螺丝刀口与螺钉槽口完全吻合,才能顺利拆装螺钉。

(5)禁止用螺丝刀当撬棒、凿子等使用,如图2-3所示。

二、钳子

1.用途

鲤鱼钳可用来剪断金属丝,扭弯金属材料及夹持各种小型工作物。尖嘴钳可用来夹持一些小零件。

2.分类

常用的钳子主要有鲤鱼钳和尖嘴钳两种,如图2-4、图2-5所示。其规格有150、165、200、250mm等。

3.使用方法

(1)使用前、后应保持清洁,以便于使用和保管。

(2)使用时必须先将工作物夹牢,然后再用力剪断或扭弯。使用鲤鱼钳夹持较大工件时,可放大钳口。

4.使用注意事项

(1)要根据工件大小,选用相应规格的钳子。

(2)不得用钳子代替扳手紧、松螺钉。

(3)禁止用钳子代替扳手、撬棒使用,也不可用钳子代替锤子使用,如图2-6所示。

(4)不可用钳子夹持过热的工件或夹持工件在火中加热,以防钳口退火。

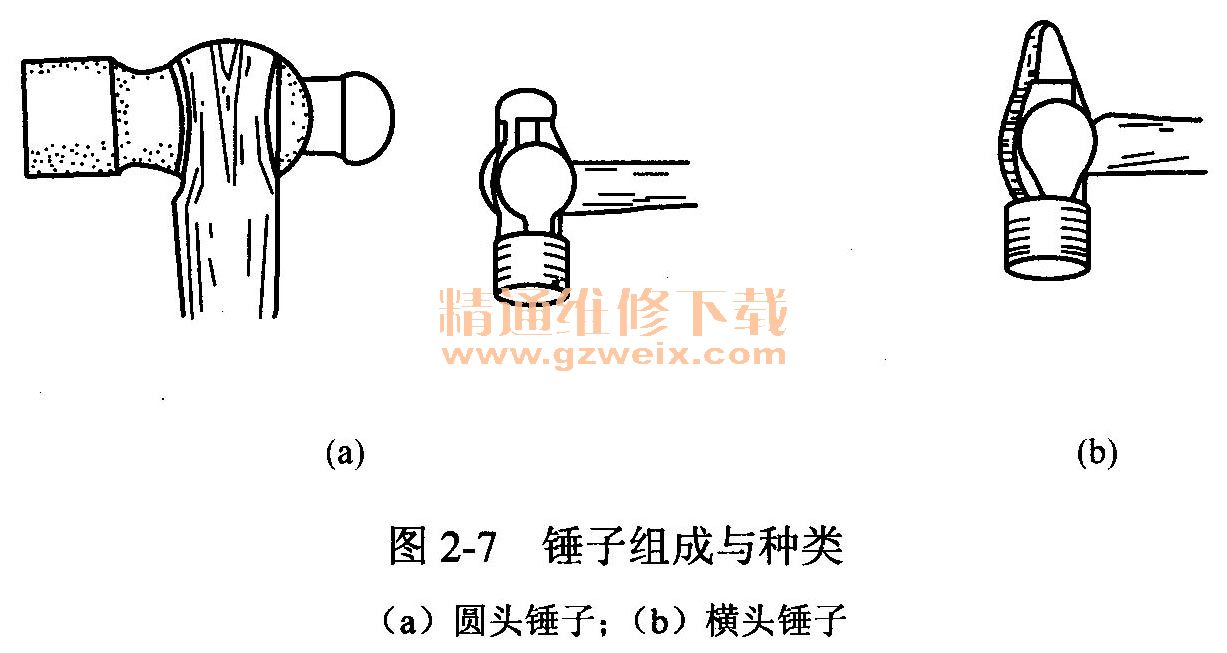

三、锤子

(一)结构

锤子(榔头)是用于黎削、矫正、弯曲、铆接和装拆零件等敲击工具。手锤由锤头和木柄两部分组成,如图2-7所示。常用的有圆头锤子和横头锤子两种。锤头的质量大小用来表示手锤的规格,如图2-7所示。常用的有0.25、0.5kg和1掩等(英制规格为0.5磅、1磅和1.5磅等)。锤头用T7钢制成,两个端部经淬硬处理。木柄选用比较坚固的木材做成,如檀木、白蜡等。常用的柄长为350mm左右。

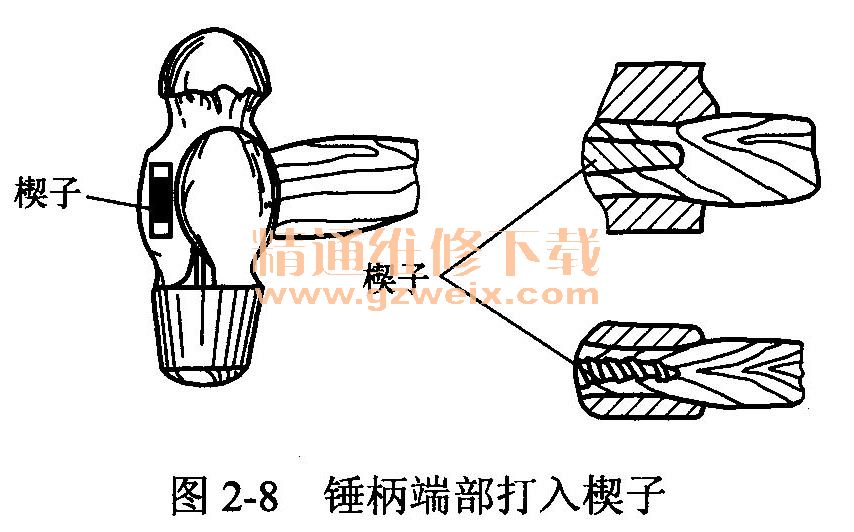

木柄安装在锤头中必须稳固可靠,以防脱落造成事故。为此,装木柄的孔做成椭圆形,且两端(孔口)大、中间小。木柄敲紧在孔中后,端部再打入楔子,如图2-8所示,就不易松动了。木柄也做成椭圆形,其楔子作用除了可防止它在锤孔中发生转动外,握在手中也不易转动,便于准确地锤击。

(二)使用

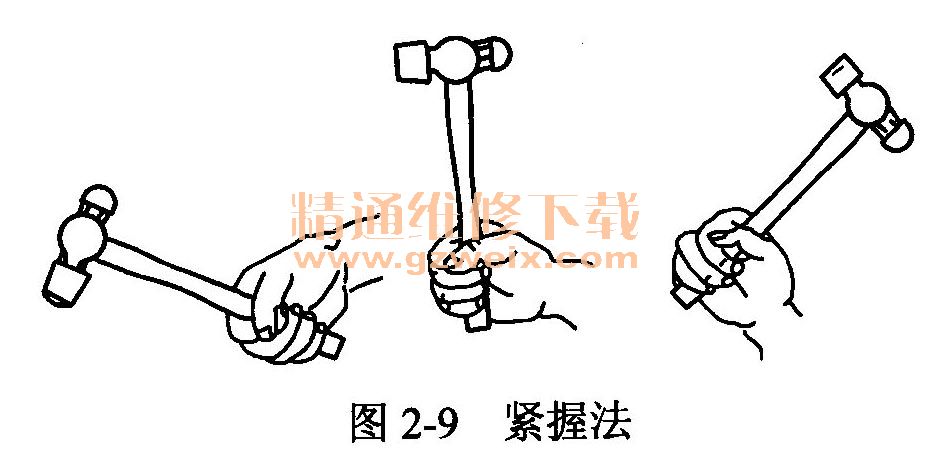

1.锤子握法

(1)紧握法。如图2-9所示。用右手五指紧握锤柄,大拇指压在食指上,虎口对准锤头方向(木柄椭圆的长轴方向),木柄尾端露出15~20mm。在挥锤和锤击过程中,五指始终紧握。由于锤子握得较紧,容易疲劳或将手磨破,所以应尽量少用。

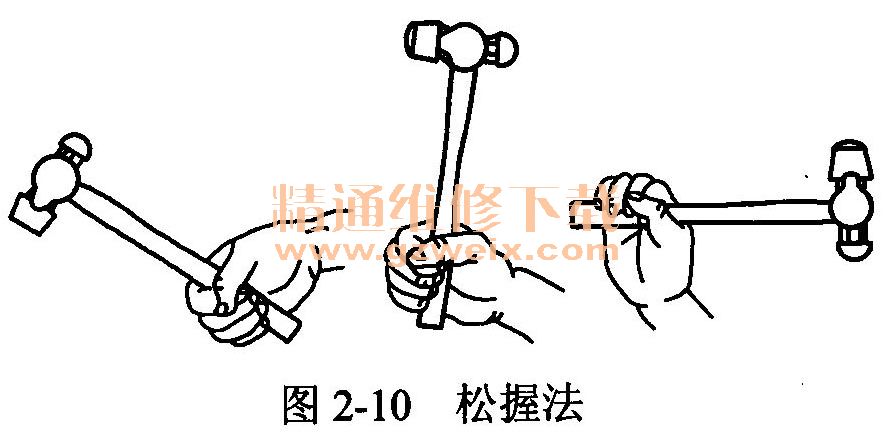

(2)松握法。如图2-10所示。只用大拇指和食指始终紧握锤柄,在挥锤时,小指、无名指、中指则依次放松;在锤击时,又以相反的次序收拢握紧。这种握法的优点是不易疲劳,且锤击力大,因此较常用。

2.挥锤方法

挥锤有腕挥、肘挥和臂挥三种方法。

(1)腕挥。如图2-11(a)所示。腕挥是仅用手腕的动作进行锤击运动,采用紧握法握锤,一般用于契削余量较少或黎削开始或结尾。

(2)肘挥。如图2-11(b)所示。肘挥是用手腕与肘部一起挥动作锤击运动,采用松握法握锤,因挥动幅度较大,故锤击力也较大,应用最广。

(3)臂挥。如图2-11(c)所示。臂挥是用手腕、肘和全臂一起挥动,其锤击力最大,用于需要大力契削的工作。

3.使用注意事项

(1)使用前,要注意检查锤子的安装是否牢固。

(2)要擦干净手上和锤柄上的汗水、油污,以防工作时手锤从手中滑脱。

(3)锤击时要用手握牢锤柄的后端靠手腕的运动来锤击。

四、扳手

(一)开口扳手

1.用途

开口扳手用来拆装一般螺栓、螺母。

2.分类

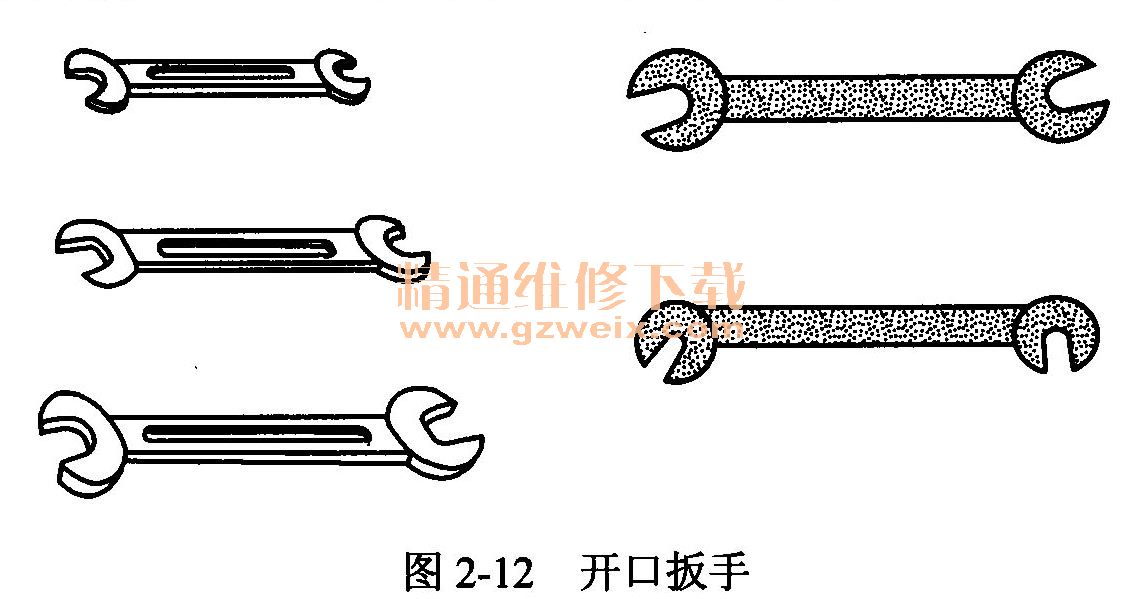

开口扳手结构形式有单头和双头之分,其开口大小不等。双头开口扳手多为套件,如图2-12所示。常用的有6件套和8件套两种。

3.使用方法

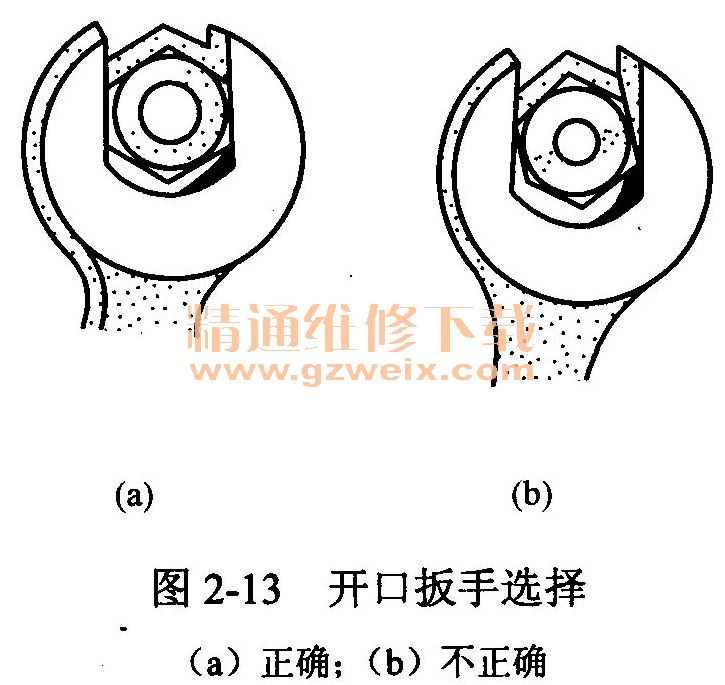

(1)选用各种扳手时,扳口大小必须符合螺母或螺栓头的尺寸,如图2-13所示。如扳口松旷,则易滑脱,损坏扳手或螺母、螺栓头的棱角,甚至会碰伤人。

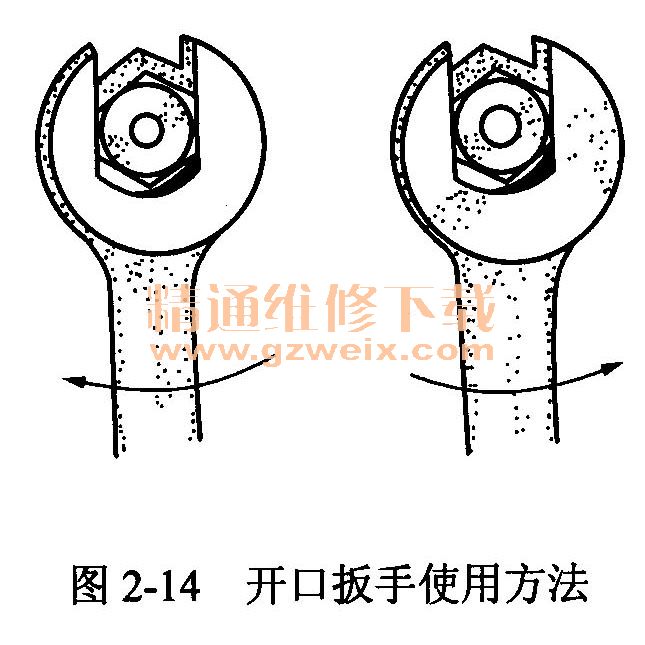

(2)使用开口扳手时,为使扳手不致损坏和滑脱,应使受力大的部位靠近扳口较厚的一边,如图2-14所示。

(3)使用任何扳手时,要想得到最大的扭力,拉力的方向一定要和扳手成直角。

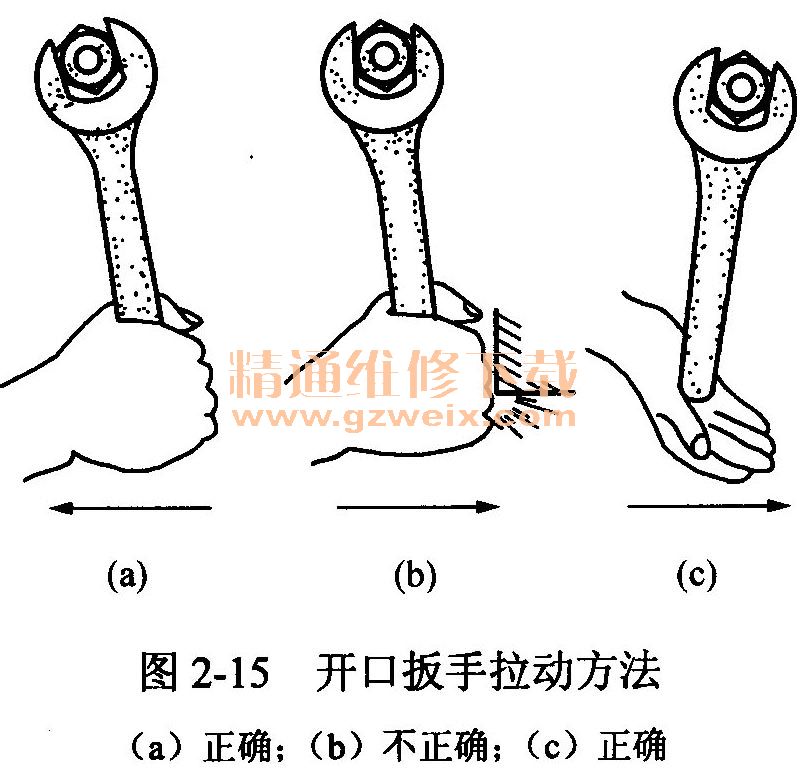

(4)在使用扳手时,最好的效果是拉动。倘若必须推动时,也只能用手掌来推,并且手指要伸开,以防螺母或螺栓突然松动碰伤手指,如图2-15所示。

(5)任何扳手使用都应以拉力为主,必须推动时,也只能用手掌推,以防滑脱伤人和损坏工具。

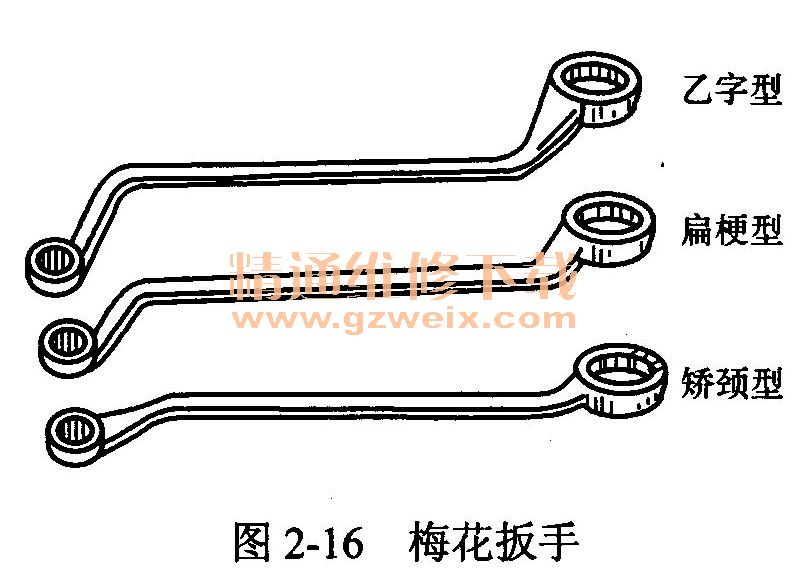

(二)梅花扳手

用途与开口扳手相似,使用时不易滑脱,具有更安全、可靠的特点。常用的有6件套和8件套两种,如图2-16所示。

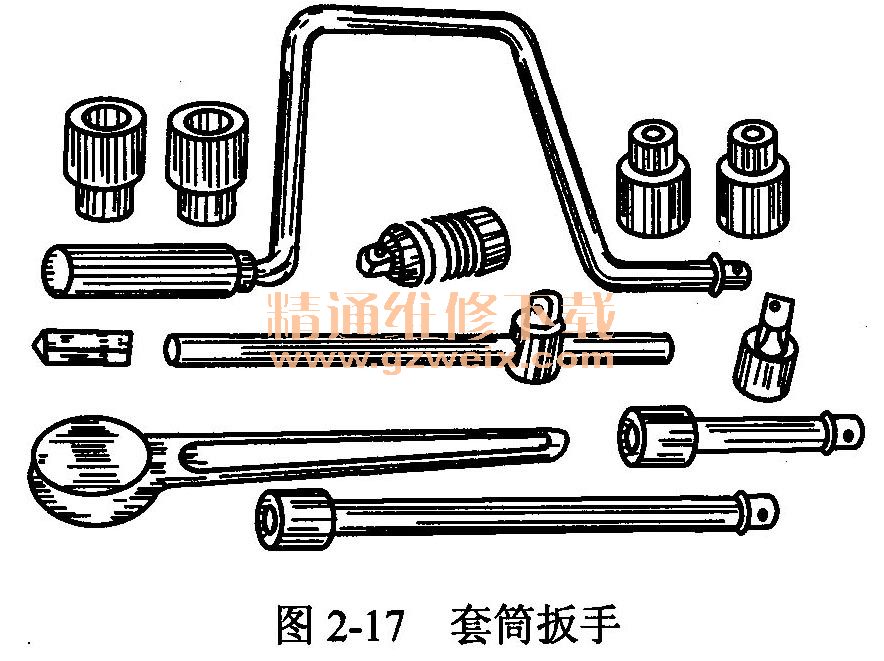

(三)套筒扳手

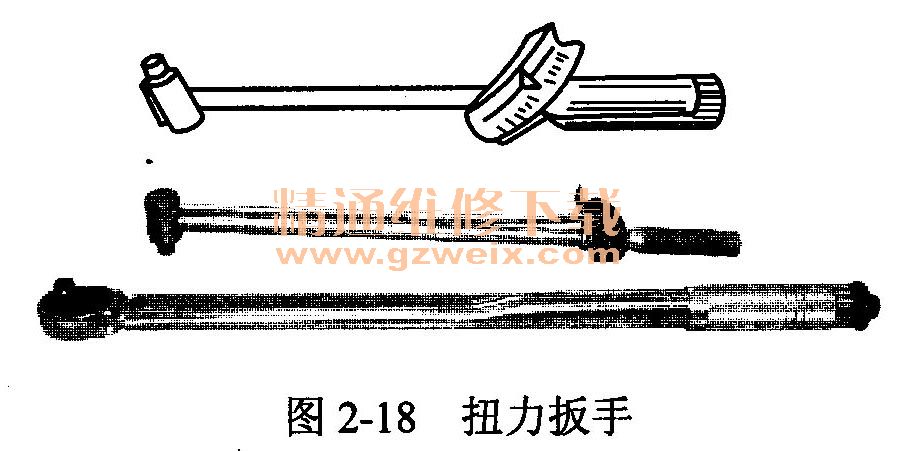

套筒扳手是一种组合型工具,如图2-17所示。常用的有13件套、17件套、24件套等。使用时可以根据需要装配各种不同规格的套筒和使用不同类型的扳柄。具有功能多,使用方便、安全、可靠等特点,快速板柄可用来快速拆装螺母或螺栓。与扭力扳柄(见图2-18)装配使用,即为扭力扳手。

(四)扭力扳手打

扭力扳手如图2-18所示。扭力扳手在旋紧螺母或螺栓时可以指示出扭力的大小,通常扭力用N来计算。

(五)活动扳手

活动扳手开口的大小可以根据需要在一定范围内调节,如图2-19所示。

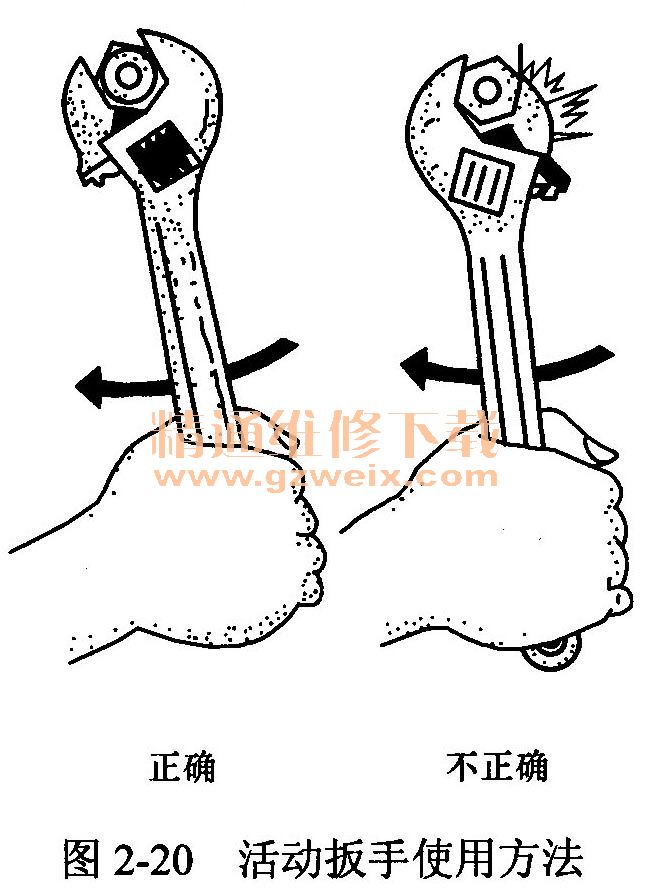

使用方法:使用活动扳手时,要将活动扳手扳口调整合适,使其套在螺母或螺栓上不松动。工作时必须注意拉动方向,使拉力施在固定扳口上,否则扳手易拆断或滑脱,如图2-20所示。

(六)管子扳手

管子扳手结构如图2-21所示。管子扳手专门用于扭转管子、圆棒等的扳手,不得代替其他扳手拆装螺栓或螺母。使用时一定要注意受力方向,如图2-22所示,否则不能使用。

五、锡焊工具

锡焊是一种常用的软钎焊方法,也是钳工所必须掌握的一种技能。锡焊时,工件材料不熔化,只是焊料受热熔化,而将工件连接起来。锡焊的主要优点是被焊工件不产生变形,焊接设备简单,操作方便,一般常用于焊接强度要求不高或要求密封性较好的连接。

(一)常用锡焊工具

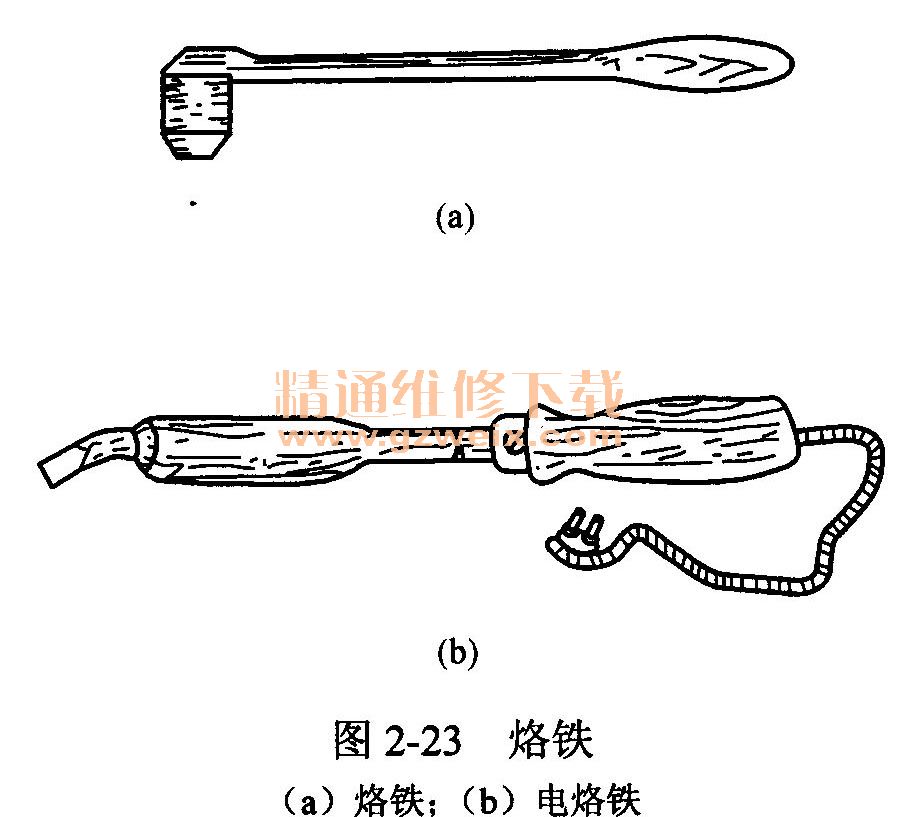

锡焊常用的工具有烙铁、烘炉、喷灯等。烙铁是锡焊中最主要的工具,分烙铁和电烙铁两种,如图2-23所示。

烙铁焊头用紫铜制成,端部呈楔形,可用火炉或喷灯加热。

电烙铁是利用电阻丝发热的。头部也是紫铜制成,呈楔形。由于电烙铁加热方便、迅速,并能较长时间使用,因此是最常用的焊接工具。

(二)焊料与焊剂

1.焊料

锡焊用的焊料称为焊锡,是一种锡铅合金,熔点一般在180~300℃。焊锡的熔化温度取决于焊锡中锡和铅的比例。如锡的比例越高,则焊锡熔点越低,焊接时流动性越好。

2.焊剂

焊剂又称焊药,其作用是清除焊缝处的金属氧化膜,提高焊锡的流动性,增加焊接强度。

锡焊常用的焊剂有稀盐酸、氯化锌溶液和焊膏等三种。

稀盐酸适用于锌皮或镀锌铁皮的焊接。

氯化锌溶液在一般锡焊中都可以使用。

焊膏适用于小工件焊接和电工接线等。

(三)焊接方法

1.焊接工艺步骤

(1)用锉刀或砂纸清除焊接处的油污和锈蚀。

(2)烙铁加热到250~550℃(如果是大烙铁加热,以烙铁尖呈暗黄色为准),然后在氯化锌溶液中浸一下,再蘸上一层焊锡。

(3)用木片或毛刷在工件焊接处涂上焊剂。

(4)将烙铁放在焊缝处,稍停片刻,使工件表面发热,然后均匀缓慢地移动,使焊锡填满焊缝。

(5)用锉刀清除焊接后残余焊锡,并用热水清洗焊剂,然后擦净烘干。

2.焊接注意事项

(1)掌握烙铁的温度是保证锡焊顺利进行的关键。烙铁温度过低,不能熔化焊锡;若温度过高,则烙铁表面会形成氧化铜,无法勃锡。这种情况必须用锉刀锉去氧化铜,再涂上焊剂才能使用。

(2)应根据被焊接工件的大小选择不同功率的电烙铁。接通电源后电烙铁应安放在绝缘架上,以防烫坏电线,造成事故。

(3)自行配制稀盐酸时,不能把水倒入盐酸中,而应把盐酸缓慢倒入水中,以防止盐酸飞溅,造成烧伤事故。

(4)在制备氯化锌溶液时,锌片要一点一点地加进盐酸水溶液中去,到无气泡为止。若锌片一次加入太多,大量气泡外溢,容易发生爆炸事故。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] 下一页