1.3.2磁阻式传感器优缺点

优点:允许的安装间隙较大,温度稳定性较好,精度最高。

缺点:对装配要求较高,为旋转敏感安装,易发生饱和,功耗大,且成本较高。

2 双霍尔曲轴位置传感器故障分析实例

2.1故障现象

一辆五菱荣光,装用B12RWD发动机,已行驶1.6万km,驾驶员反映车辆间歇性无法正常起动,或起动后加速无力,热车时更为严重。故障灯亮,报曲轴位置传感器无信号故障,并可读出对应故障码。

由产品设计工程师、标定工程师、品质工程师、售后工程师及供应商组成攻关团队,对各关联零部件进行检测,并根据检测结果对故障根本原因进行分析。

2.2故障的检查与排除

2.2.1零部件检测

传感器功能检测:对故障件按返回件分析流程进行功能检测,传感器输出高低电压、相位精度、上升、下降沿延时等基本参数满足技术要求,能通过在线功能检测。

传感器装配尺寸检测:传感器高度及中心距均能满足设计要求。

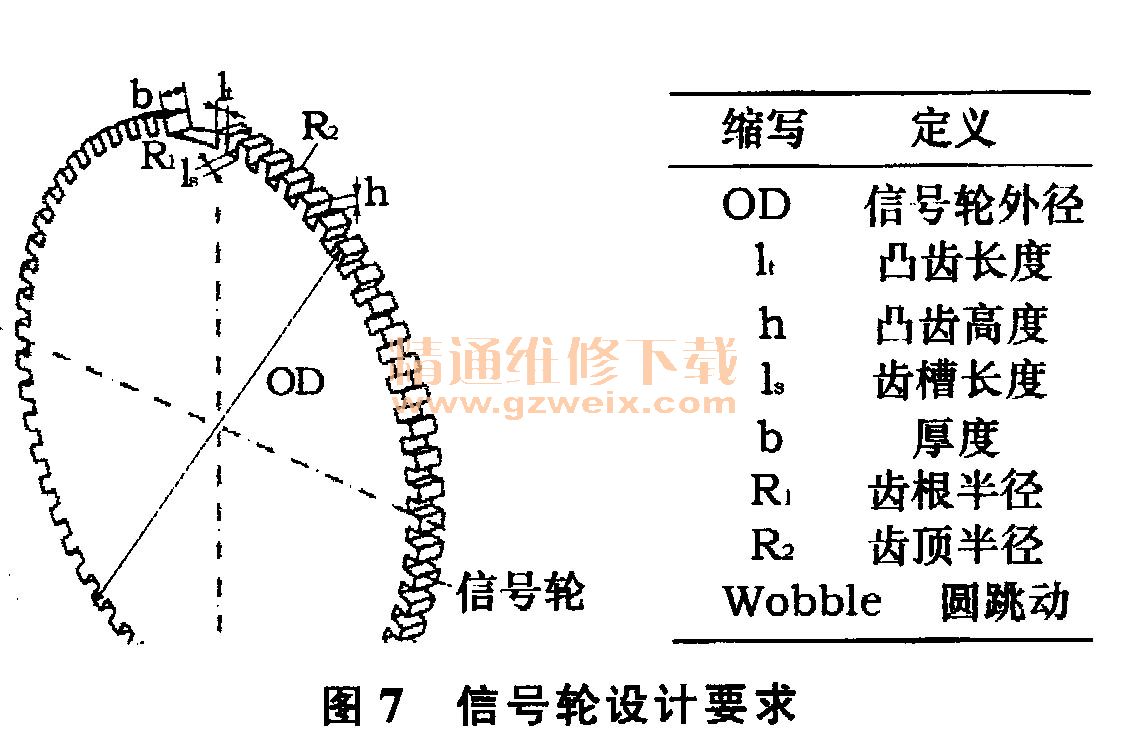

信号轮尺寸检测:测量信号轮外径、凸齿长度、凸齿高度、齿槽长度、信号轮厚度等基本参数,均符合设计要求(图7)。

变速器壳体关联尺寸检测:变速器装配孔及装配面到轴心的距离满足设计要求(图8)。

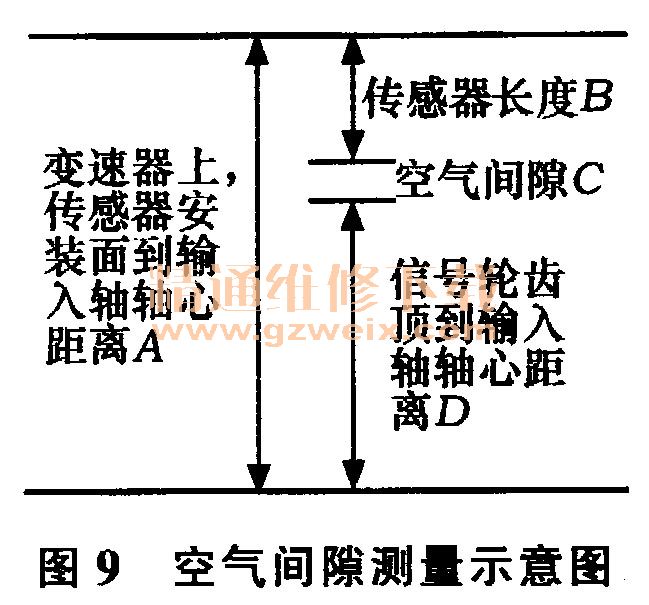

空气间隙校核:基于以上传感器、信号轮、变速器的尺寸测量数据,进行空气间隙校核。一计算示意图(图9)及方法如下:空气间隙C=A -B-D,分别取最大值、最小值、名义值进行计一算,确定空气间隙在设计范围0.3~1.7 mm内。

通过对以上各零部件的功能及尺寸检测,排除了制造问题和装配问题,确认各关联零部件符合设计要求。

2.2.2整车测试

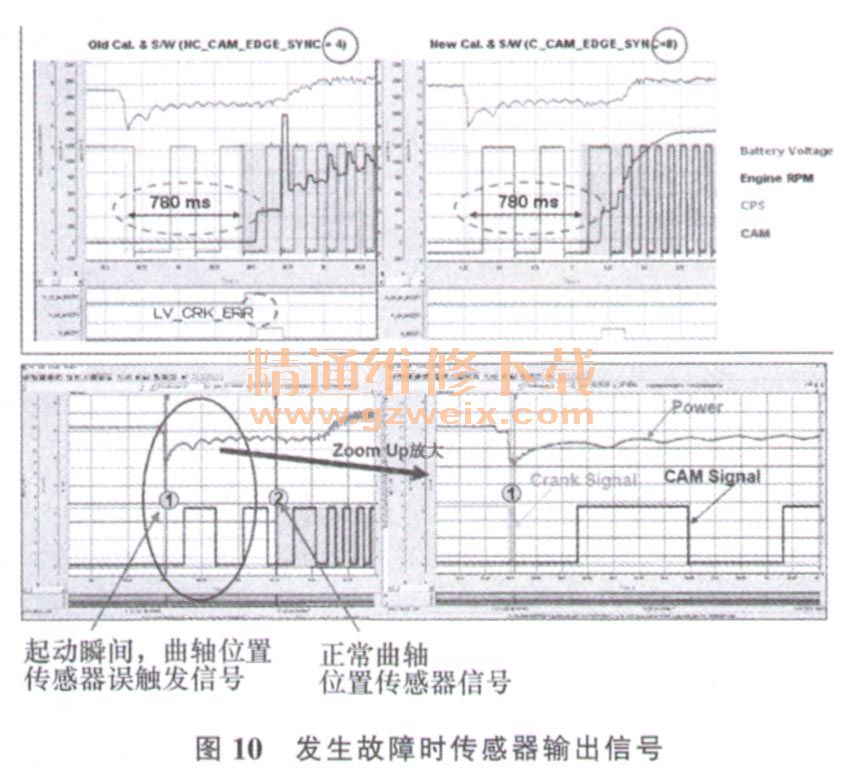

由于在热车状态下故障更为严重,故为模拟实际工况,不断地起动车辆,通过多次反复试验,捕捉到了传感器发生故障时的信号输出特性(图10)。

从图10信号可看出,起动瞬间,曲轴位置传感器有780 ms的信号丢失,在信号丢失的时间内,整车无法正常起动,或起动后进入跋行模式,报曲轴位置传感器无信号故障,与用户抱怨一致。经看门狗复位后,传感器输出恢复正常。

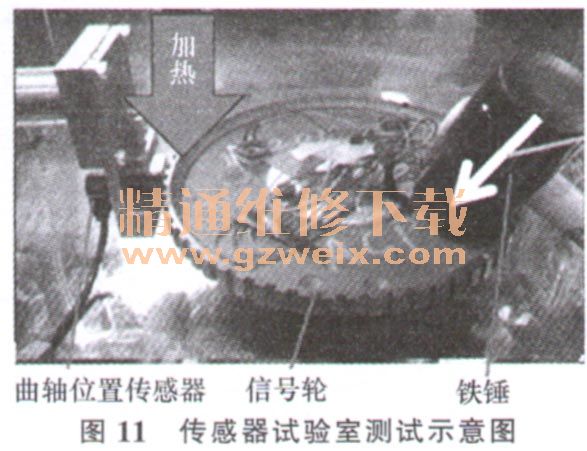

2.2.3传感器试验室检测(图11)

通过整车试验,可以确定传感器在高温、震动的工况下更容易发生故障。为能更好地找出零件失效的根本原因,故在试验室进行的所有试验均以高温、震动作为试验的基本条件。

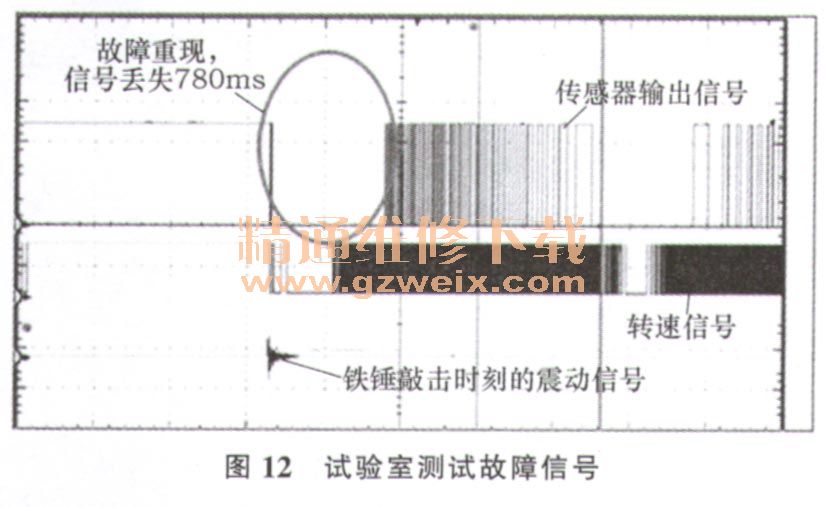

经过实际测试,高温时,由铁锤敲击而产生震动的瞬间,捕捉到传感器故障重现,有780 ms信号丢失,如图12所示。

2.3故障原因分析

传感器内部磁铁无固定,高温时各零部件热膨胀系数不一致,导致磁铁轻微移动,而使传感器检测到非正常的高频信号,此信号让传感器进入780 ms的自复位状态。处于自复位状态的传感器无法在系统同步时间内输出信号而导致ECU报错。

该IC芯片固有的自学习功能不能有效滤除非正常信号。

2.4解决措施

1)降低传感器对震动的敏感度,并在传感器内部增加树脂,以固定各零部件。

2)延长ECU由于曲轴位置传感器信号丢失而进入跋行模式的时间。

3)使用新的IC芯片,将传感器复位时间缩短,以与ECU更好地匹配。

3 结论

本文通过理论与实际结合的论述,对解决曲轴位置传感器设计开发和售后服务中的问题,具有一定的指导意义。