2.活塞和连杆

该机型曲柄连杆机构的设计通过广泛的计算和试验台架上的测试,对强度、质量和成本进行了优化,同时降低了摩擦、机油耗、曲轴箱通风量和磨损。

活塞用高耐热铝合金铸造而成。活塞销座内侧的几何形状与梯形连杆小头相配。活塞顶部形状直接铸出以减轻质量,并用机油喷嘴喷油冷却,活塞裙部涂有石墨涂层。刮油环槽在压力侧及其对侧各占有两个机油回油孔。

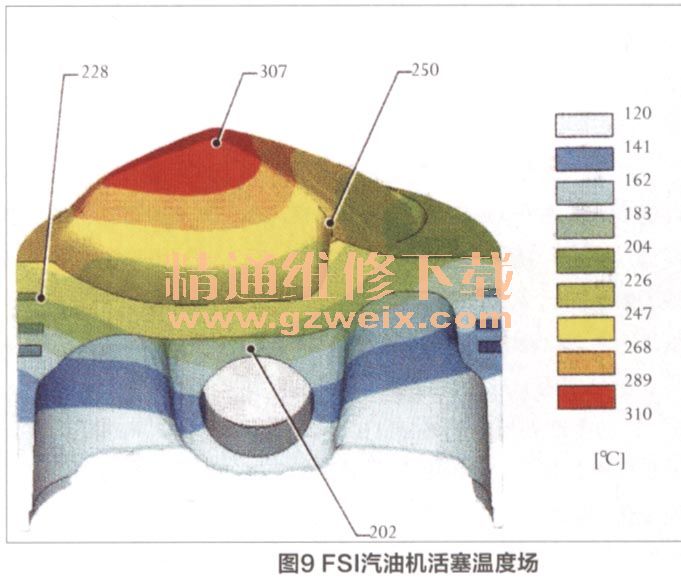

该机型的汽油直接喷射燃烧过程是通过活塞顶燃烧室的特殊形状将空气燃油混合汽向上引导到火花塞,而混合汽形成阶段这种方向性充量流动的产生和引导是由活塞顶面的凸起实现的。但是,在混合汽燃烧阶段却导致了高的热量积累,而且由于不均匀的分布又导致了较长而不均匀的热流途径,从而导致了较高的活塞顶温度,特别是燃烧室凸起和凹陷的边缘。图9示出了该机型活塞经过优化以后测得的温度场。

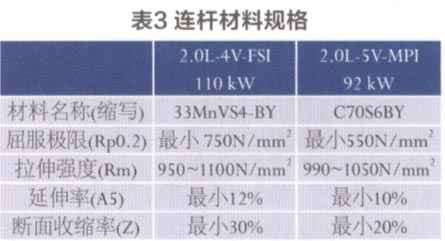

连杆由模锻而成,大头部分采用涨裂工艺进行分离和定位,几何形状与2.0L-5V-MPI-92kW进气道喷射汽油机相同,而材料由C70S6BY改为33MnVS4-BY型合金钢(见表3)。这种新材料的屈服极限和拉伸强度都有所提高,为将来进一步提高发动机陛能提供了强度储备。

3.汽缸体曲轴箱和机油滤清器模块

1.8L-5V进气道喷射汽油机采用顶面开口式压铸铝汽缸体曲轴箱,并镶有灰铸铁汽缸套,而2.0L-4V-FSI汽油机在缸心距88.0mm保持不变的情况下,汽缸直径从81.0mm加大到82.5mm,汽缸间的鼻梁厚度只有5.5mm。同时,考虑到发动机负荷增大,将汽缸体曲轴箱设计成顶面封闭式结构,采用砂型一泥芯工艺铸造,并镶铸灰铸铁汽缸套,而汽缸间鼻梁中的冷却水通道则采用铣出冷却水缝隙后,从汽缸体顶面插入一块铝片,再由电子束焊接的方法来形成。

为了减轻质量和降低成本,大众公司开发了一种新型滤清器模块,它用PA6.6尼龙制成,并具有以下多种功能:①机油滤清;②机油冷却;③汽缸体曲轴箱通风以及油雾和机油的辅助分离;④可防止用户维护保养时机油从滤清器杯内流出;⑤调节机油压力;⑥安装回油止回阀;⑦机油滤清器和机油冷却器旁通阀;⑧安装机油压力开关。其几何尺寸和零件均适合于现有直列4缸汽油机的结构空间,其中机油冷却器为层叠板状结构型式,冷却能力提高了36%,冷却水直接从汽缸体曲轴箱冷却水套经过机油模块引入冷却器,因此在发动机暖机阶段机油被较热的水加热,而在正常运转时由较冷的水冷却。

汽缸体曲轴箱通风装置由一个容积式机油粗分离器和一个串联的迷宫式机油细分离器组成,被分离出来的机油各自经过汽缸体曲轴箱中的通道导入油底壳机油油面以下。

通过零件功能的集成和预装配减少了接口的数量,并降低了发动机厂检验、装配和后勤管理的成本。虽然对性能的要求提高了,但由于材料改用了 PA6.6尼龙,质量减轻了大约300g,改善了用户维护保养的条件。

4.平衡机构

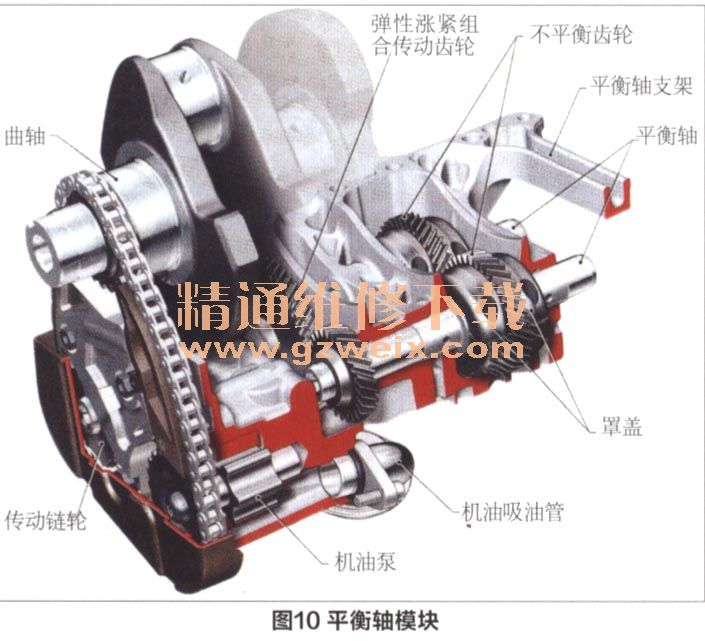

为了明显地减少低频振动的影响,在2.0L-4V-FSI汽油机上先考虑了平衡机构。图10示出了这种平衡轴装置的结构,它能够在整个转速范围内将车厢中的声压级噪声降低5-10d B(A) 。

虽然因这种FSI汽油机活塞的质量增加而使二阶惯性力有所增大,但其平衡机构仍能通用奥迪A4轿车上2.0L-5V-MPI进气道喷射汽油机平衡机构的零件,只不过为降低啮合冲击和噪声,将传动轴上的齿轮重新设计剖分成两半并弹性涨紧组合的结构型式。同时考虑到与MPI汽油机相比,FSI汽油机的汽缸压力曲线及其压力升高率已有所变化,因此对平衡轴传动机构中的链条涨紧器机油止回阀重新进行了优化。

5.进气模块

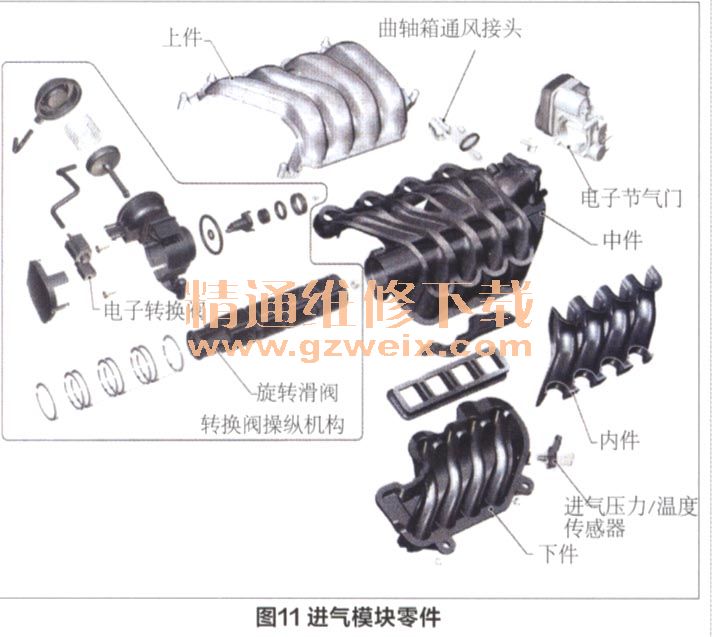

图11示出了进气模块的所有零件,其中进气管道主要由下件、内件、中件和上件组合而成。进气模块采用PA6尼龙材料制成,通过在其下侧面上有针对性地配置加强筋进行加固,减少了噪声辐射,并提高其破裂强度。进气模块上的螺钉紧固部位都镶有黄铜套。真空室直接固定在进气模块上,在它上面还装有止回阀和燃油箱通风阀。

在设计进气管时,从一开始就考虑应用可调节式进气管,为此以奥迪A4轿车进气管的振荡管及其横截面积作为基础,因为该进气管已提供了近似优化的充气系数曲线。同时,还必须考虑采用连续可调的滚流阀,以使缸内充量运动适应运行工况的变化。因此,在方案设计阶段,采用样品快速成型方法来获得各种设计方案的样品,其中包括位于汽缸盖上方和前方的进气管以及不同滚流阀操纵机构,并进行相互比较。由于在发动机横置的情况下发动机与汽车水箱之间可利用的结构空间较小,因此不可能直接应用奥迪A4轿车的进气管。最终开发了一种位于发动机前面并采用旋转滑阀变换进气管长度的缠绕式进气管作为正式投产的产品。

进气过渡接管总成被安装在进气模块和汽缸盖进气道之间,它包括滚流阀及其伺服马达和橡胶密封圈。这种进气过渡接管总成已在纵置式发动机上应用过,因此能够确保对空气引导燃烧过程产生最佳的滚流效果。

为了减小结构空间,扭矩进气管道(用于提高发动机输出扭矩的长进气管道)所必需的谐振管长度通过进气管路缠绕重叠布置的型式来实现。为了补偿扭矩进气管道曲率半径小于直通进气管直径而产生的影响,对其管道的横截面积进行了优化,并设计成略带锥形。但是,功率进气管道(用于提高发动机输出功率的短进气管道)发生了重大变化,因为这种横置式进气管与原先的纵置式进气管完全不一样,当旋转滑阀的直径从50mm加大到60mm时,完全打开的横截面积(即功率进气管道的横截面积)能够明显地加大。

在开发时还曾对旋转滑阀密封性不良对发动机最大扭矩产生的影响进行过试验。试验已证实,各缸谐振管相互之间的泄漏对发动机可能达到的最大扭矩的影响要比功率进气管道的泄漏大得多。通过旋转滑阀密封圈的优化,一方面成功地减少了各缸谐振管相互之间的横向泄漏;另一方面即使旋转滑阀的直径加大了,但其操纵力却增加得很小,因此操纵旋转滑阀的压力膜盒尺寸可以保持不变。

进气管中的气体的流动、废气再循环和曲轴箱通风都通过计算和试验的方法进行了优化,因此能确保各缸具有几乎相同的曲轴箱通风量和再循环废气量。