对于碰撞变形的车身板件,可通过车身修复机或者手工工具进行修复。但车身上某些部位的凹痕,如过度加工硬化的凹陷区域,往往很难用上述方法修复至原状。这种情况下,可使用铅锡合金把凹陷部位直接填补起来。这种维修方法俗称辛险,也称为补锡工艺。

1.补锡工艺的特点

(1)优点

补锡的优点如下。

①加热温度低、热变形小,不会造成材质的变化,降低车身的强度。如果温度控制得当,车身板件背面的防锈涂层都不会受影响。

②可用来修整车身棱线或转角。因为铅锡合金与板材的附着力很好,本身又具有很高的延展性,即使受到碰撞或敲击,也不会产生裂痕或脱落。

③铅锡合金表面经过研磨后,可直接进行中涂,减少了涂装的前处理程序。

④维修等待的时间短。仅需数秒铅锡合金就凝固了不必等待硬化时间,可立即研磨板面。

(2)缺点

补锡的缺点如下。

①外形平坦、面积大、厚度薄的位置不能使用,如车顶、发动机盖没有棱线的部位。

②需要相当熟练的技术才能顺利作业。

③铅锡合金对人体有伤害,要避免吸入。

2.适用补锡的情形

适用补锡的情形有以下几种:①MIG对接焊缝磨平后仍然不平顺时;②下护板变形时。小变形可直接补锡,大变形要先粗略整平再补锡;③钢板较厚的封闭结构,熔植机不便整平且无法使用手工具维修时;④车体容易腐蚀的部位;⑤以沉搭的方式连接时,在沉搭的细缝与凹陷处,可用补锡来整平;⑥任何时候都不能用补锡作为板件接合的方法。

3.补锡的材料

(1)锡条

锡条的成分有锡、铅、锑,其中锡占24%,铅占74%、锑占2%,这种成分比例便于在较大的温度区间内维持其可塑性。

锡是一种质地软、强图氏的白色金属,熔点231.89℃,它的展性非常好,可以展成极薄的锡箔,如果把锡镀在钢板表面,对钢板会有很好的防锈效果。

铅的质地也很软、强澎EE,是最软的重金属,熔点327.4℃,铅对人体有毒,在焊接或加工时要非常注意身体的保护。

锑是硬而脆的金属,熔点630℃,可以用来提高焊料的强度。

锡条结合了锡的延展性、铅的柔软性、锑的硬而脆特点,具有加热温度较低,容易塑形,冷却后又能达到一定的硬度的特性,同时当三种材料混合在一起后,锡条在183℃便进入液体和固体同时存在的半熔融状态,约至320℃时完全熔化。半熔融状态的温度范围大,便于控制加热温度,维修立面的凹陷时,不会产生流锡,容易塑形。

(2)助焊剂

助焊剂的功用是去除钢板表面的氧化膜及焊料内的杂质(图1),防止因焊接加热而生成新的氧化物,并增加焊料对钢板表面的附着力,使焊料更容易附着在钢板表面上。

助焊剂有氯化锌溶液和焊锡剂等,使用最方便的是焊锡剂,它由锡和铅各占50%的粉末,配以氯化氨及甘油为主要成分的溶剂溶解而成。

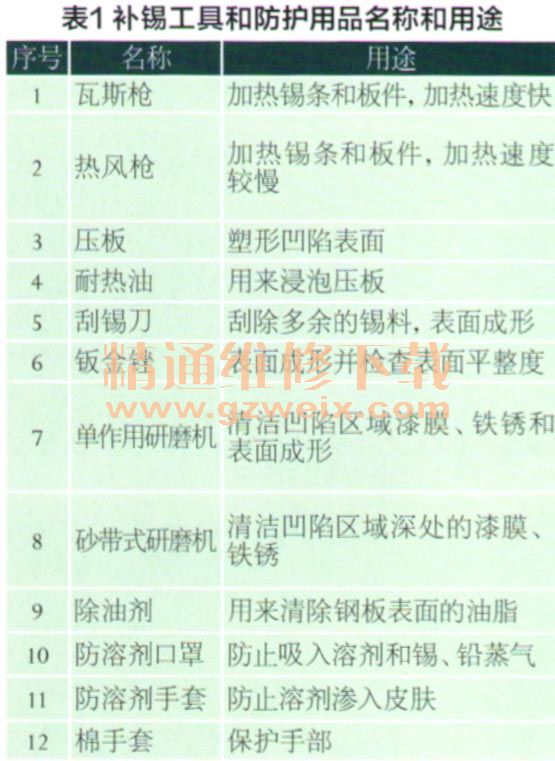

4.补锡工具和防护用品

补锡工具和防护用品如表1所示。

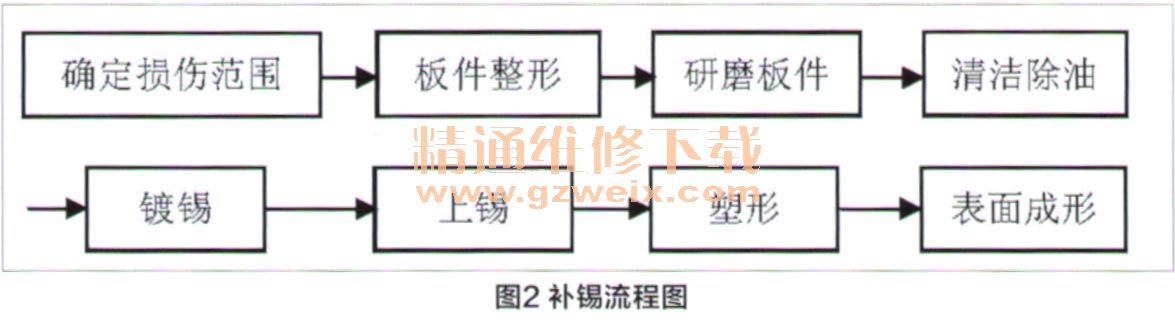

5.补锡流程

补锡流程具体分为8个方面,如图2所示。

①确定损伤范围。用手触摸和钢尺对比等方法确认凹陷范围,标记出损伤区域。

②板件整形。检查损伤区域表面有无高点,如有对其进行整形,消除高点。

③研磨板件。用单作用研磨机配60或80号砂纸,清除损伤区域内的漆膜、氧化物和铁锈,对清除不到的位置可用砂带式研磨机打磨,务必做到在损伤区域无任何污点。

④清洁除油。先用干净抹布和气枪除掉粉尘,然后用擦拭纸和除油剂,采用交替手法除去钢板表面的油脂。

⑤镀锡。用刷子在损伤区域内均匀薄涂助焊剂,然后用瓦斯枪或热风枪加热助焊剂(图3),当助焊剂表面全部变黄且光亮时,立即用擦拭纸擦拭助焊剂表面,即可在损伤区域镀上一层银亮的薄锡,注意擦拭时不可来回移动。

⑥上锡。用瓦斯枪或热风枪均匀加热板件和锡条(图4),当锡条变软时将加热的锡条涂抹在凹陷处,上锡的量需能填平整个凹陷区域,应避免锡料不足。

⑦塑形。均匀加热,在火焰保温之下,使锡料保持塑性软化状态,并使用浸过油的压板贴在修复表面进行压平作业,使锡料迅速压延至整个损伤区域(图5),补锡区域要比周围的表面略微高出。注意加热时温度不可过高,以免板件变形及发生流锡现象。