系统线路越长,对地电容C0就越大,所充电荷越多,在振荡过程中,TV高压绕组中流过的振荡电流幅度越高,振荡频率越低,使TV铁芯饱和越严重,在工频电流、电压作用下,TV中将会出现可达系统正常运行电流几倍甚到几十倍的冲击电流,一般将这种频率很低、幅值大的放电电流称为超低频振荡电流。在超低频振荡衰减过程中,TV一次侧流过振荡电流越大,闭口三角形绕组中流过的零序环流也很大。仿真计算显示,Xc0 /Xm≤0. 01时,闭口三角绕组中零序环流已超过其所允许的最大电流值(TV剩余绕组按6P100设计,其额定电流为3A);Xc0 /Xm=0. 66×10-3时,零序环流已高达17. 01 A.闭口三角形绕组中增大的环流引起TV热量突增,线路电容电流越大,热量增加倍数也越大,发热情况就更严重。如果TV剩余绕组热容量不够,那么严重持续的发热会引发二次绕组匝间、层间及与一次绕组间绝缘击穿。同时,系统出现的超低频振荡过电流使零序4TV承受电流增大,一般是主TV绕组的3倍,如果4TV一次绕组热容量不够,那么严重持续的发热也会引发绕组匝间、层间及绕组间绝缘击穿。上述情况最终导致TV绝缘物烧焦熔化,出现流胶现象及高压熔丝熔断。如果发热特别严重,发热量短时间内增加特别大,远超散热量,那么当热量积累到一定程度时,TV中大量绝缘材料将汽化,而浇注式TV内部空间有限,内部压力增加到一定程度时环氧壳体就会爆裂,引发相间短路故障,造成绝缘子、避雷器、熔断器爆炸等严重事故。

如果单相接地电弧间歇性熄灭和重燃,那么电磁能量的强烈振荡会导致未接地相、接地相产生很高的弧光接地过电压。未接地相弧光接地过电压一般可达到3. 0Um,接地相的最大过电压有时也会达到2.0矶,造成对地电容C0上积累更多直流电荷,TV更易饱和,使振荡电流幅值和振荡时间增长,对TV危害更大。实际上,接地电弧熄灭时刻不同,故障的切除不一定都在非接地相电压达最大值时发生,因此不一定每次单相接地故障消失时,都会在TV高压绕组中产生大的冲击电流使TV烧毁。

3 措施

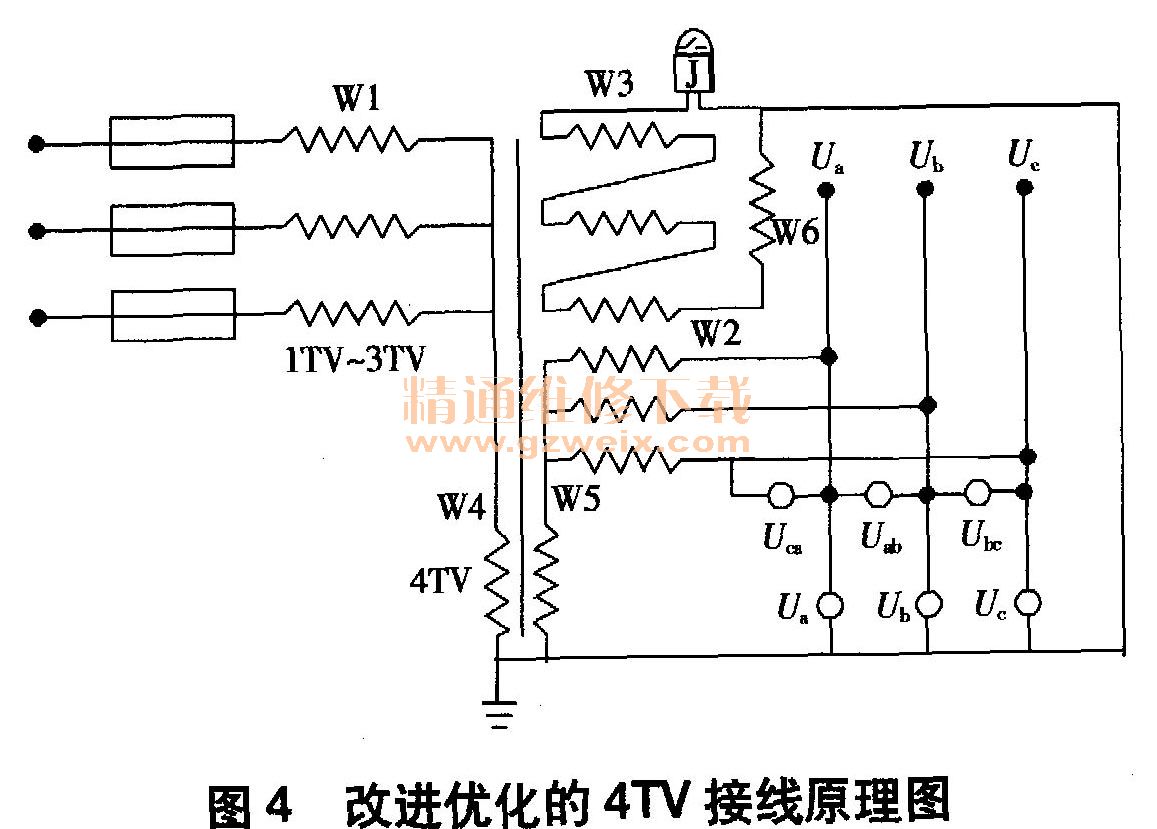

针对主TV剩余绕组和零序TV一次绕组因热容量不够而在超低频振荡时烧坏问题,可采取以下措施对“4TV”接线进行改进优化。

(1)改进接线方式。将主TV二次开口角回路与零序TV剩余绕组串联后接电压继电器,如图4所示。改进后,主TV剩余绕组组成的二次开口角回路相当于处于断开状态,零序回路不再短接,系统单相接地消失时开口角回路就不会产生高幅值的放电电流,从而可有效避免电容放电电流使开口角绕组烧坏。同时,零序测量回路是三相主TV开口三角与零序TV一个测量绕组按正极性串联的,它包含了三相TV少部分零序电压,测量较改造前精确,

(2)增大零序TV参数。由于超低频振荡过电流可使零序TV承受电流达到主TV绕组的3倍,因此零序TV不能采用与主TV相同的型号和参数。选用的零序TV的直流电阻与交流励磁阻抗应远大于主TV的,以增大零序TV热容量,从而能有效避免超低频振荡过电流导致的零序TV烧坏。

通过以上措施改进优化“4TV”接线后,TV烧毁情况再未发生,说明了措施的有效性。改进优化后的“4TV”接线方案可有效防止电容放电电流使短接的开口角绕组因热容量不够而烧坏,以及超低频振荡过电流使零序TV因热容量不够而烧坏,同时还保留了原“4PT”接线方式具有的防止铁磁谐振和抑制超低频振荡功能。

4结束语

原“4TV”接线在中性点不接地系统中能有效抑制自身铁磁饱和产生的谐振过电压,从而避免产生的谐振过电流烧毁TV,但是不能完全消除其它外界激发因素产生的过电压,使TV长期处于过电流作用下发生损坏。原“4TV”接线在单相接地消失时虽然不能激发出TV铁磁磁饱和谐振但是会引起超低频振荡过电压。超低频振荡使零序电压分布与单相金属接地时不相同,其产生的过电流引起原“4TV”接线闭口三角形中出现较大环流和零序TV一次绕组流过高幅度低频率的振荡电流,导致TV热击穿而烧毁,甚至发生爆炸。“4TV”接线改进优化后,既消除了原接线方式时铁磁谐振烧毁TV的故障,又能避免主TV二次开口角绕组和零序TV因热容量不够而烧坏。