3.2卧式发动机

对于四冲程卧式发动机(譬如:弯梁摩托车),应先拆去发动机右盖上的离合器调节孔盖后,卸下分离杆上的定位销、扭力回位弹簧、取出分离推杆,最后再拉出分离杆总成。湿式多片离合器的拆装与上述125机型基本一样。

摩托车机型较多,其结构不同,拆装方法也有所差异,恕不一一赘述,但必须注意以下几点:

a)普通车型

—无论是什么型号的发动机,只要是采用湿式多片离合器,所有零件在装配前一定要清洗干净。涂上机油后再行装配。绝对不允许干装配,因为干装配时不涂抹润滑油,会严重影响离合器初始工作时的润滑性能。如是新更换摩擦片,必须记住将摩擦片预先放入机油浸泡5分钟以上。

—装配离合器主、从动片前,必须先检查主、从动片凸爪或花键齿在主、从动盘上能否很光滑地来回移动,如感觉有阻滞和不灵活之处,应使用小型号锉刀进行适当整理修复。

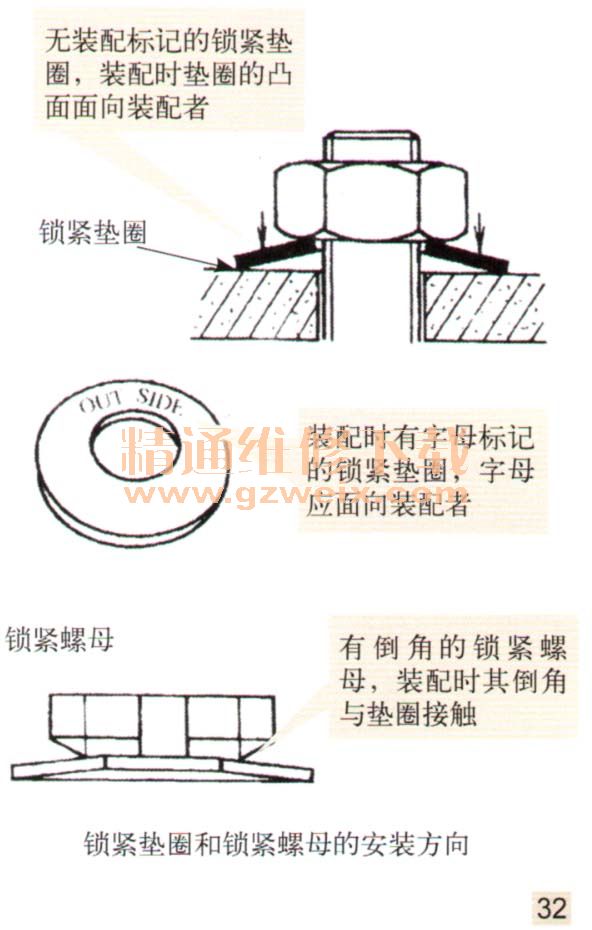

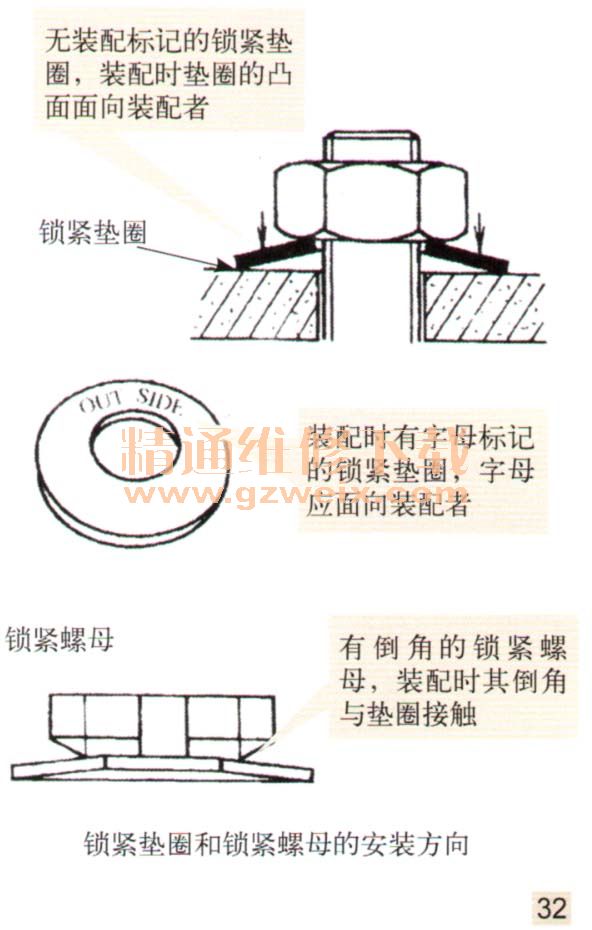

—装配离合器从动盘与有级变速器主轴端的锁紧垫圈时,有字母标记的一面应朝向外侧装配。没有字母或其它明显标记的垫圈,装配时垫圈凸起面应朝向外侧,有倒角的锁紧螺母,装配时倒角部分与垫圈相对接触如图32所示。

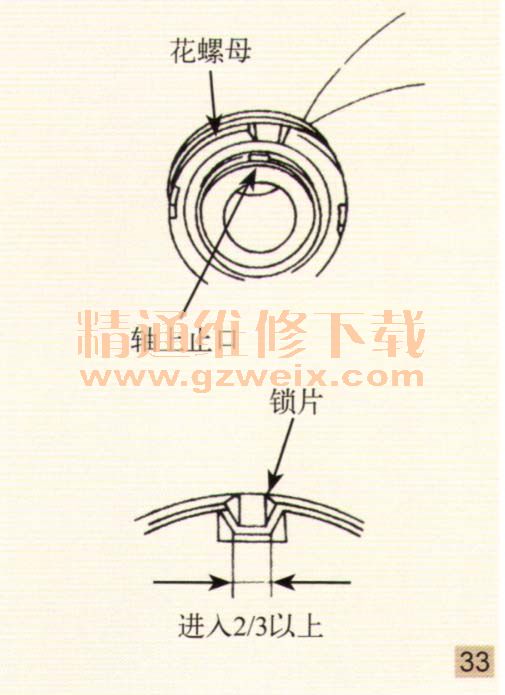

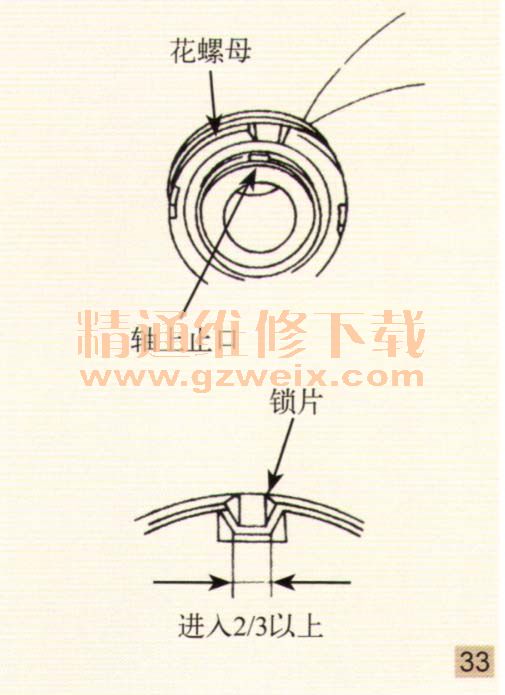

—采用锁片式锁紧垫圈结构的机型,在装配时一定要与花螺母配合使用,不要自行更换其他形式的杂牌螺母。锁片的内止口与轴上的花键糟定位,锁片的外端面装有锁紧垫圈,花螺母紧固时一定要用专用工具紧固。需要分离离合器时,必须用一字起子将锁片从花螺母内撬出。重新装配离合器时,须在花螺母紧固后,用一字起子将锁片嵌压入花螺母槽内,防止花螺母松动如图33所示。

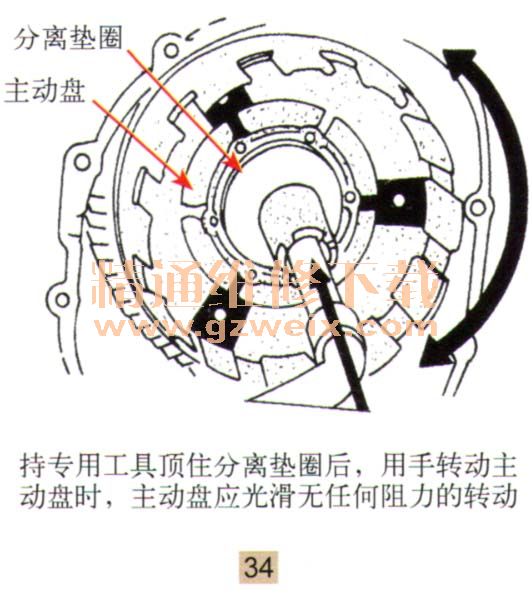

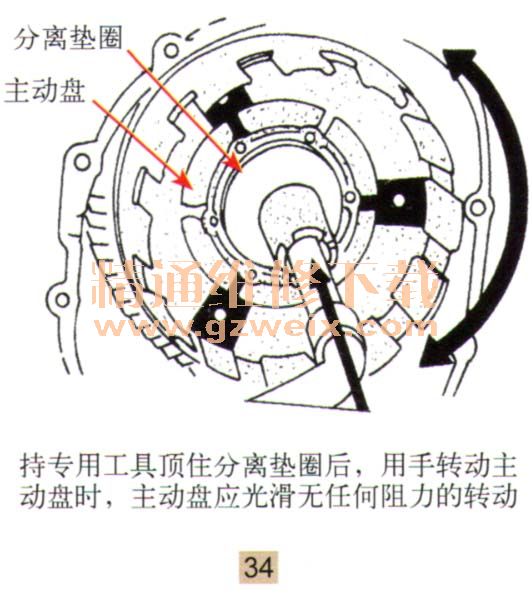

—装配离合器主动盘内的分离空心轴套后,应将分离垫圈装入主动盘内空心轴套端面,持专用套筒工具用力压紧分离垫圈,用手转动主动盘时,主动盘必须光滑、无任何阻力的转动如图34所示。倘若出现主动盘在转动时存在阻力,说明轴套的长度或轴套外径与主动盘内径之间出现不良现象,此时一定要停止离合器的装配,仔细检查故障产生的原因,彻底排除故障后,才能继续装配离合器。

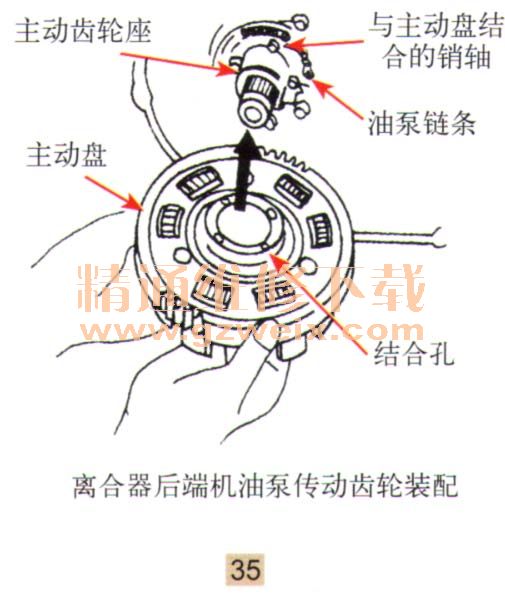

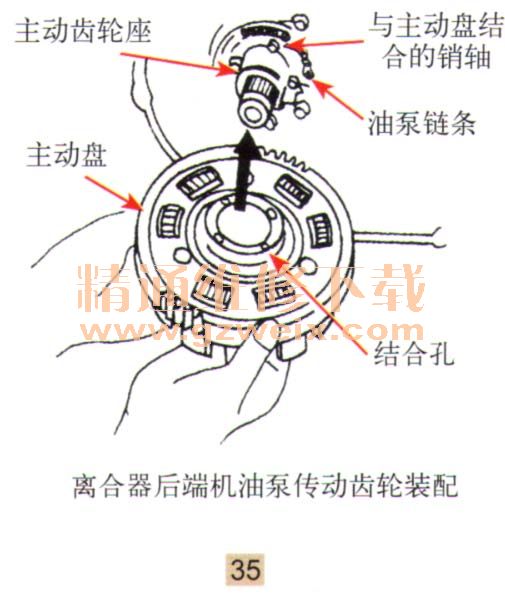

—有部分车型(譬如本田CBR系列摩托车)中,离合器主动盘后端,装配有机油泵传动齿轮如图35所示。机油泵传动齿轮座上有4个定位销与离合器主动盘后端的4个销轴孔配合,发动机工作时由离合器主动盘带动机油泵工作,在装配时,须注意机油泵传动齿轮座上的4个定位销与离合器主动盘后端的4个销轴孔配合是否正常,如发现有异常,应在确认排除故障后再装配。

—装配离合器螺栓和压缩弹簧之前,若是外推式离合器,应先用手将移动盘螺栓销轴向上拉动,注意观察移动盘是否能与从动盘底部花键部位啮合(移动盘向上拉动时能够移动)。倘若能够啮合,可以明显看到主、从动片开始压紧,如不能啮合时,主、从动片之间仍然处于分离状态。这样即使弹簧与螺栓装配到位,主、从动片也不会结合,请予特别注意检查。不要因为一时的疏忽大意而留下故障隐患。

—装配离合器时,需注意部分车型的离合器上刻有装配标记,从动盘与离合器分离端盖(或压板)、从动盘与移动盘上均设置有装配标记,以确保装配弹簧后,主、从动片之间能够顺利压紧,使离合器可靠结合。因此,必须按照各型摩托车的装配标记正确装配离合器。

—常见的离合器弹簧和螺栓的数量有4、5、6三种,最常见的是4个和6个二种。对于4个和6个结构的离合器,其螺栓紧固和分解一定要按照对角松紧,每一次不管是松还是紧,螺栓转动的角度必须均匀一致,每一次转动角度不应超过720°(即两圈),以防止端盖(或压板)倾斜角度过大,损坏压板或螺栓销轴,请在拆装过程中规范操作。

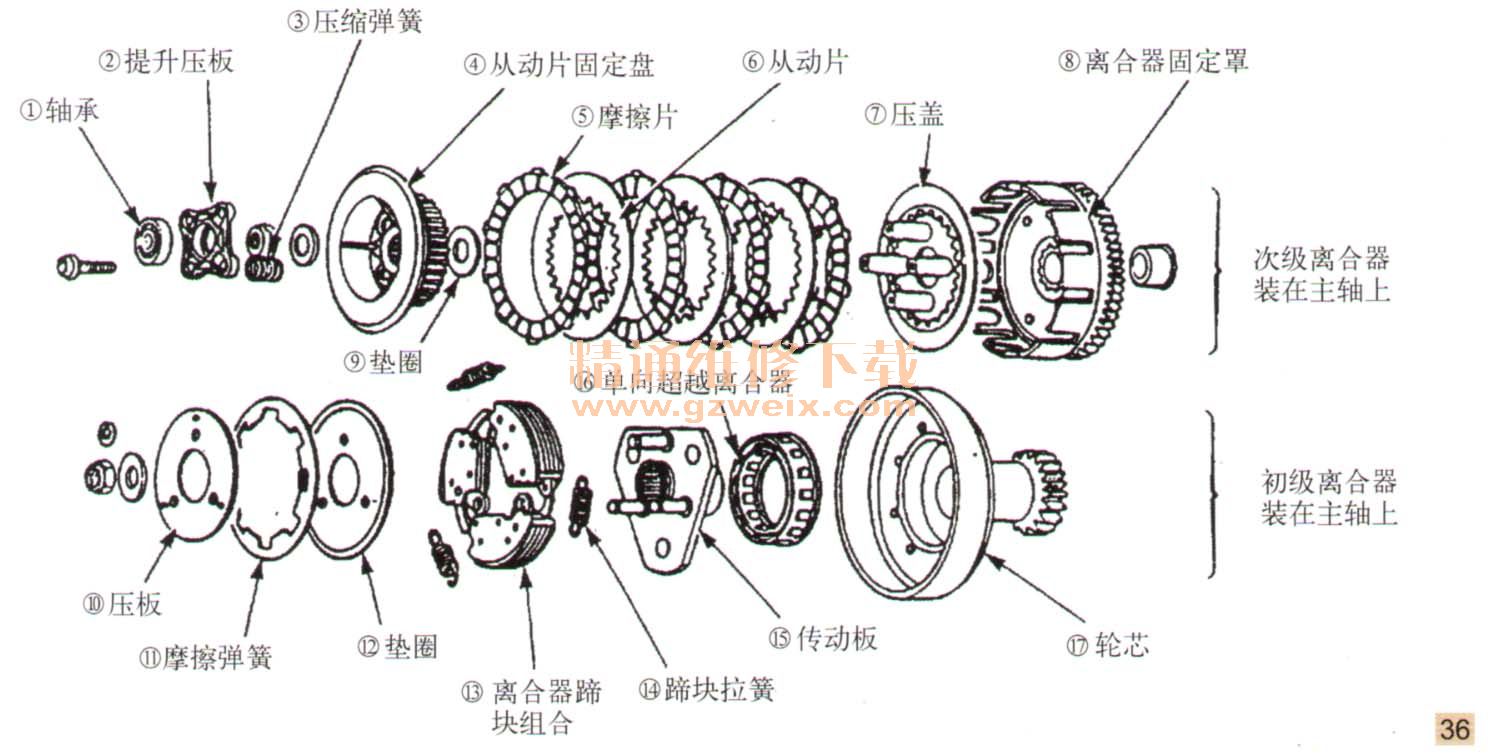

3.3弯梁车型

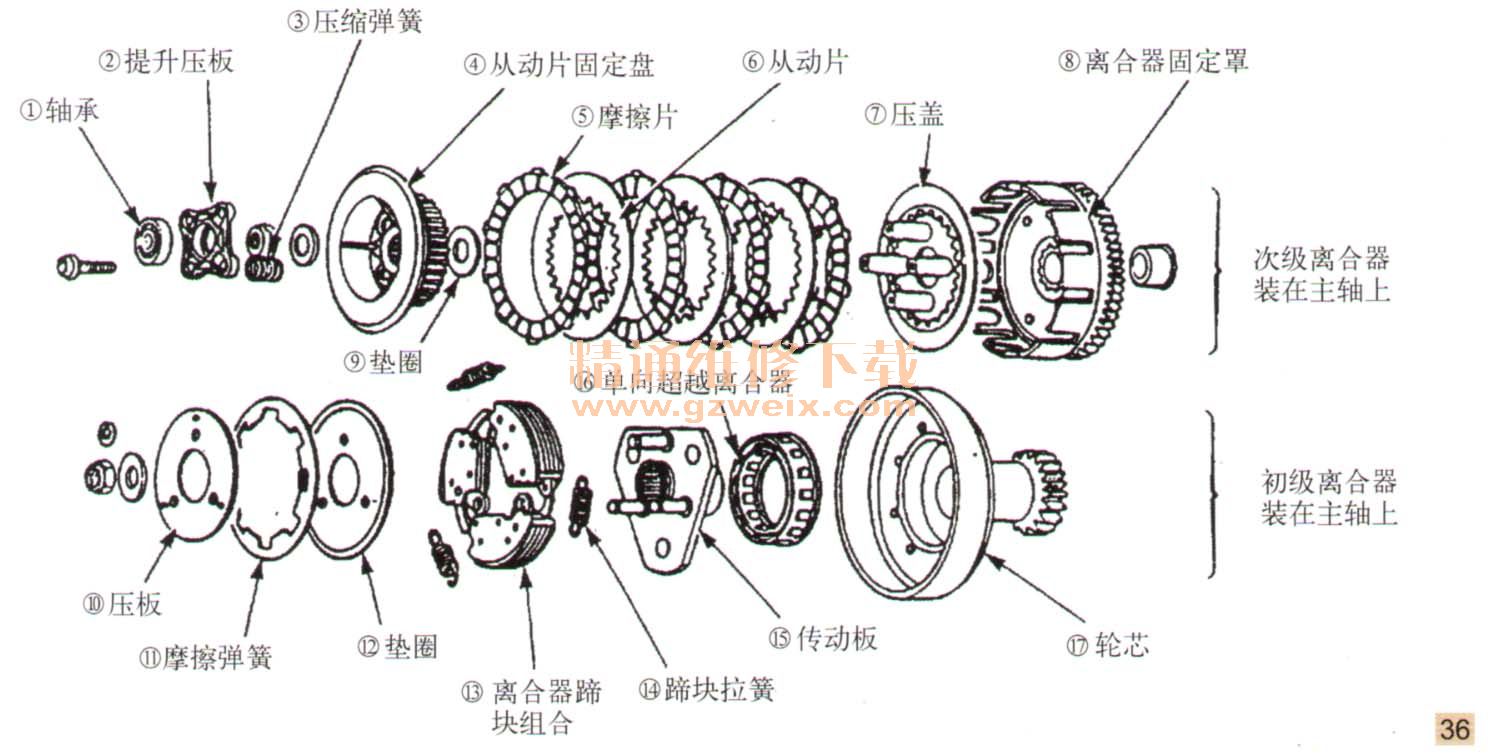

a)弯梁摩托车(卧式发动机)与其它跨骑式摩托车(立式发动机)相比,由干采用了自动离合器结构,其湿式多片离合器的装配位置因车型不同,而有所差异(普通车型湿式多片离合器的装配位置如图36所示),请在装配过程中仔细检查,予以区分。对于自动离合器部分的内容,因杂志篇幅所限,将另撰文介绍,恕不赘述。

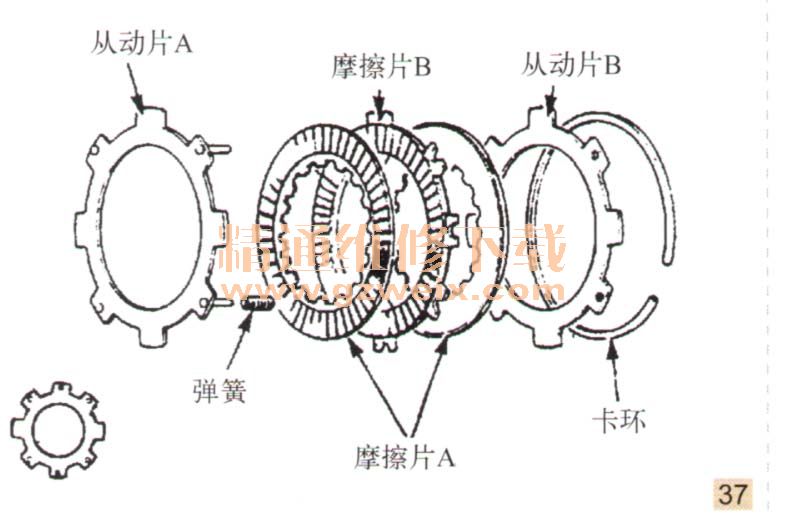

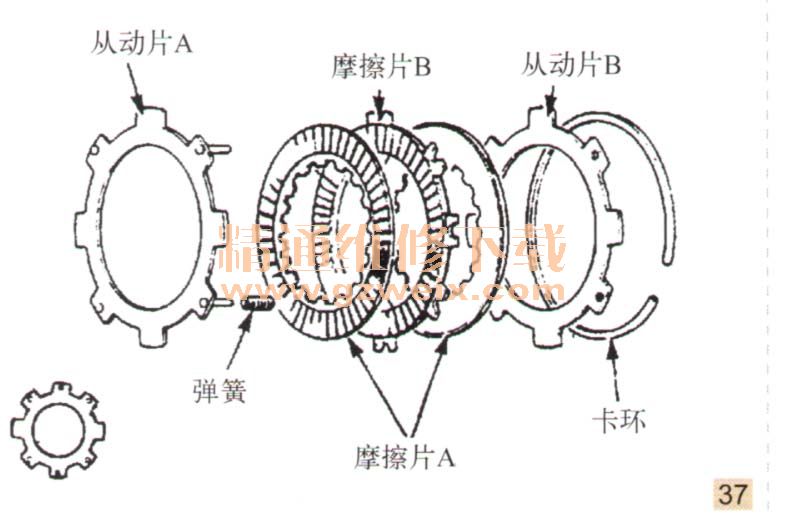

b)一般情况下,湿式多片离心式离合器的摩擦片有A、B两种。安装摩擦片A时,各从动片应朝向摩擦片的B侧。有6个自动弹簧的,长的4根安装在如图37所示白点位置,短的2根则安装在黑点所示位置。在安装时,应给摩擦片、从动片涂覆适量润滑油后再安装从动片、摩擦片、弹簧及卡环。

c)弯梁摩托车发动机结构中,通常在曲轴右端或主轴右端中心孔处设置有润滑油道。其零件有润滑油导管、弹簧和润滑油管如图38所示,在安装时千万不能忘记这些零件。否则会使油道内的油压丧失,造成或曲轴连杆或、变速器主轴缺油故障的产生,甚至会引发严重故障,请在装配时给予高度重视,谨慎操作。

上一页 [1] [2]