2 测试标准和测试流程

驱动电机系统的测试主要依据2015年2月份发布的GB/T18488.1-2015和GB/T18488.2-2015,这两个标准也是目前新能源车公告准入强制要求的测试项目。和2006年版的标准相比,新标准中提高了振动试验的要求,在原有扫频正弦振动的基础上,增加了随机振动要求。其中,正弦振动引用了QC/T413-2002《汽车电气设备基本技术条件》,由于电机通常不与发动机直接连接,因此通常选择标准中

“其他部位”的振动试验要求进行测试。随机振动引用了GB/T28046.3-2011《道路车辆电气及电子设备的环境条件和试验第3部分机械负荷》(等同于IS016750-3),根据安装部位不同,采用“4.1.2.4试验IV一乘用车弹性体(车身)”或“4.1.2.2试验II一乘用车变速器”的要求进行测试,具体要求见表1和表2。

从表1和表2对比看出,新标准增加的随机振动,试验时间增加,频率范围拓宽至1 000 Hz或2 000 Hz,对安装在乘用车变速器上的电机,振动烈度大幅提高,对产品的机械结构提出了更高要求。

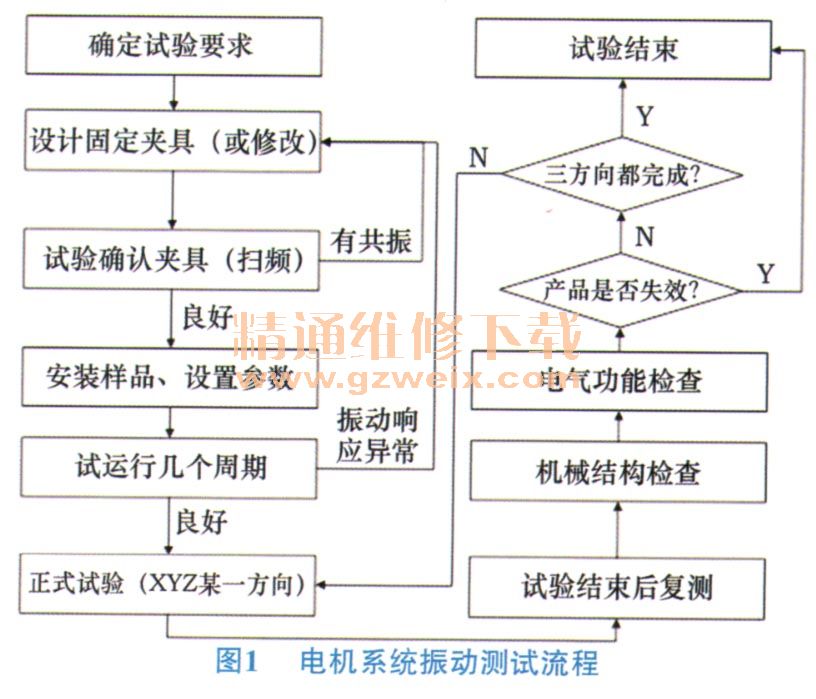

振动试验对于试验设备、固定夹具的设计以及测试过程都有严格要求。振动试验主要有以下几个步骤:试验前的机械和电气功能检查、工装夹具设计加工、试验参数设置、各方向的振动、试验后机械和电气功能复测。图1是电机系统振动测试的详细流程,其中对夹具共振点的验证和样品安装到台架后振动传递情况的验证,是试验成功的关键因素。在确保设备的推力和安装台面尺寸符合要求的基础上,良好的夹具设计和测试流程能尽量避免测试频率范围内的共振现象发生。同时,为了尽量避免夹具的大型化或者悬垂物对试验造成的影响,线/软管类较长部件应在离试验品较近的位置进行切断。

3 测试过程和结果

选取了混合动力车驱动电机系统进行测试验证,并对测试影响因素进行分析。由于电机和控制器的安装位置不同,扫频振动时都按照标准中“其他部位”要求进行测试,随机振动分别按照“安装在变速器位置”和“安装在车身位置”进行测试。

3.1夹具共振点检查

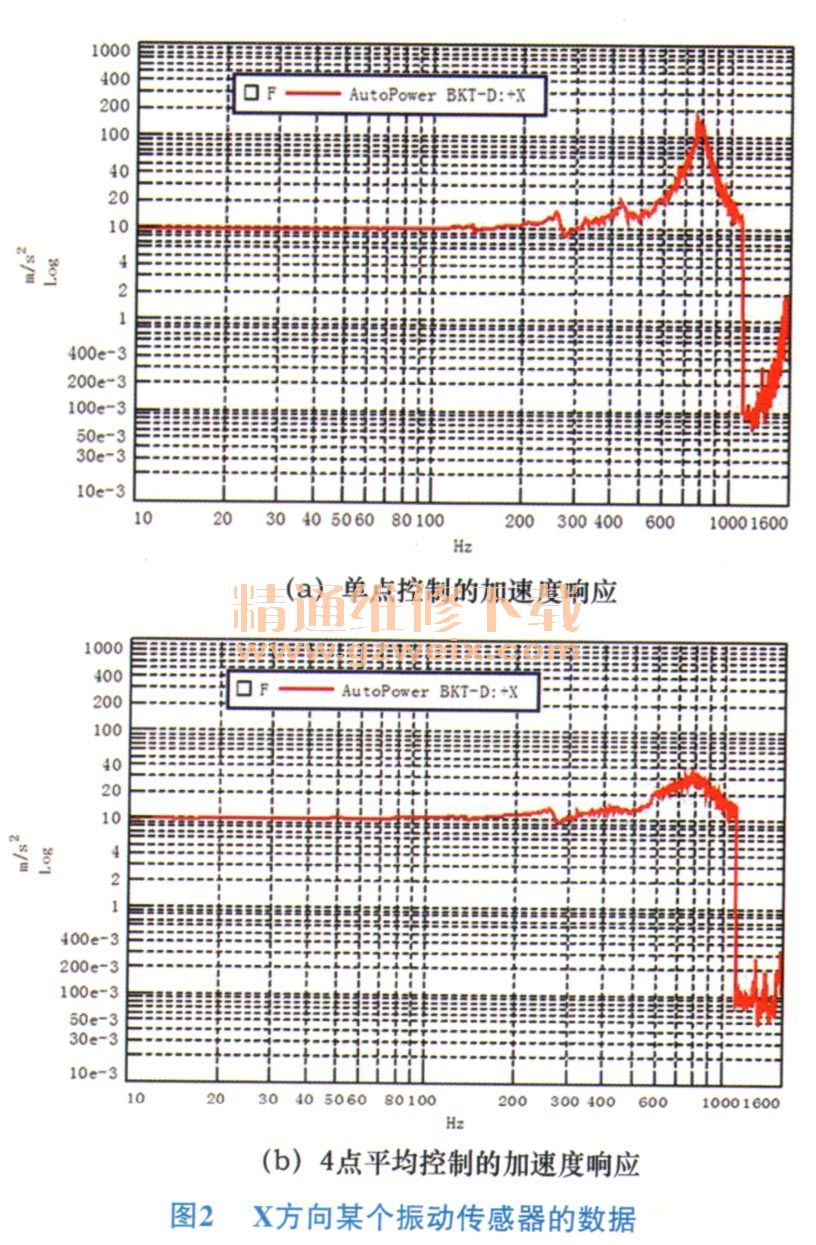

通过施加0~1000 Hz(或2000 Hz,根据测试要求)的扫频振动信号,观察夹具和产品安装位置的振动响应情况,根据加速度变化检查共振点的频率。振动台控制方法分成单点加速度控制和多点加速度平均控制。以下是其中某个传感器的振动加速度,振动台施加加速度1g,频率0~1000 Hz的振动,振动台分别采用单点控制和4点平均控制。如图2所示。

从测试结果看,夹具在700~800 Hz间振动响应明显变大,存在共振现象,能满足扫频振动500 Hz的频率范围要求。采用4点平均控制,共振现象减少,有效降低夹具引起的共振,应采用多点平均控制的方式进行振动试验。由于随机振动的频率不是连续的,在振动过程中可能避开某个共振点,该夹具能否符合随机振动要求,需要后续测试的验证。

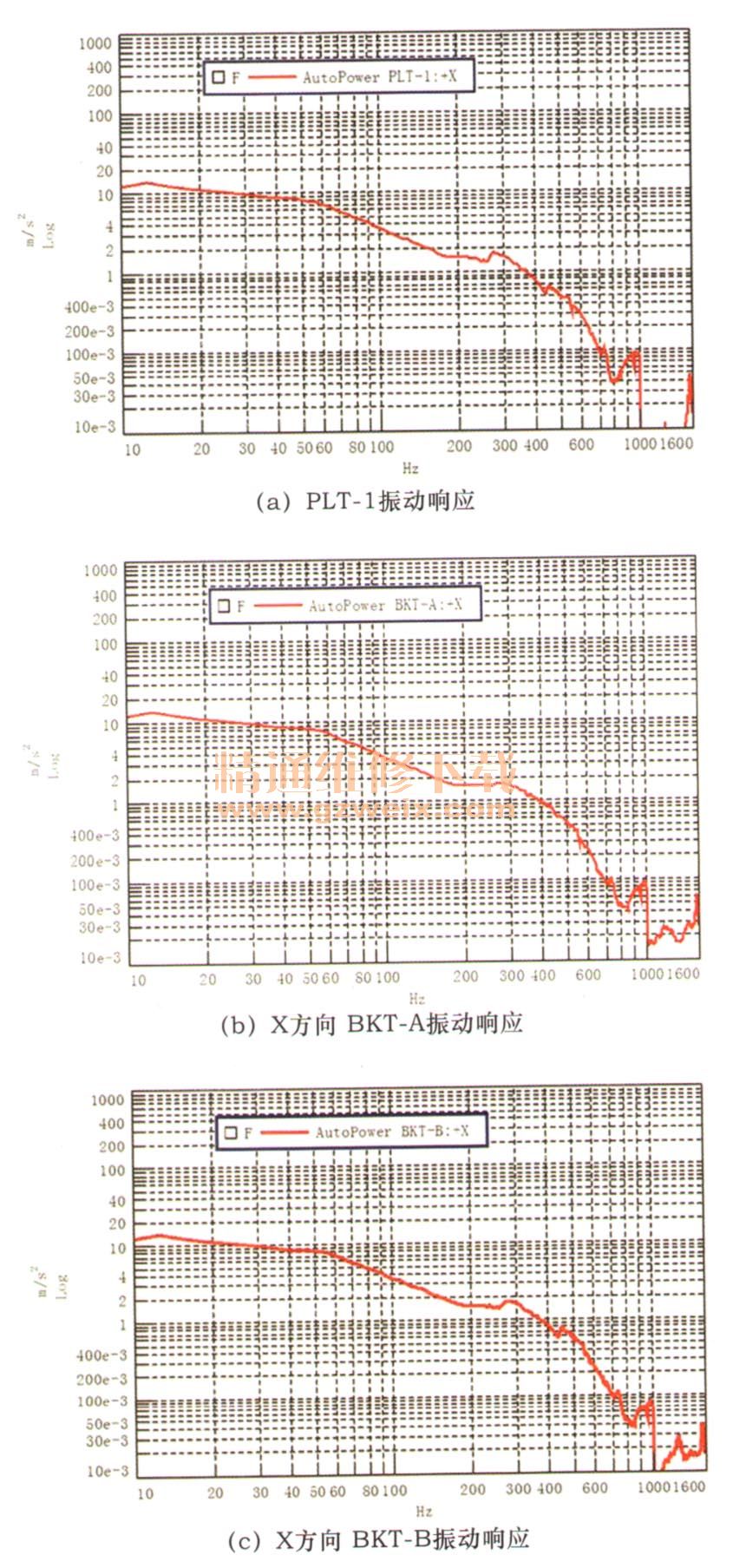

3.2随机振动确认

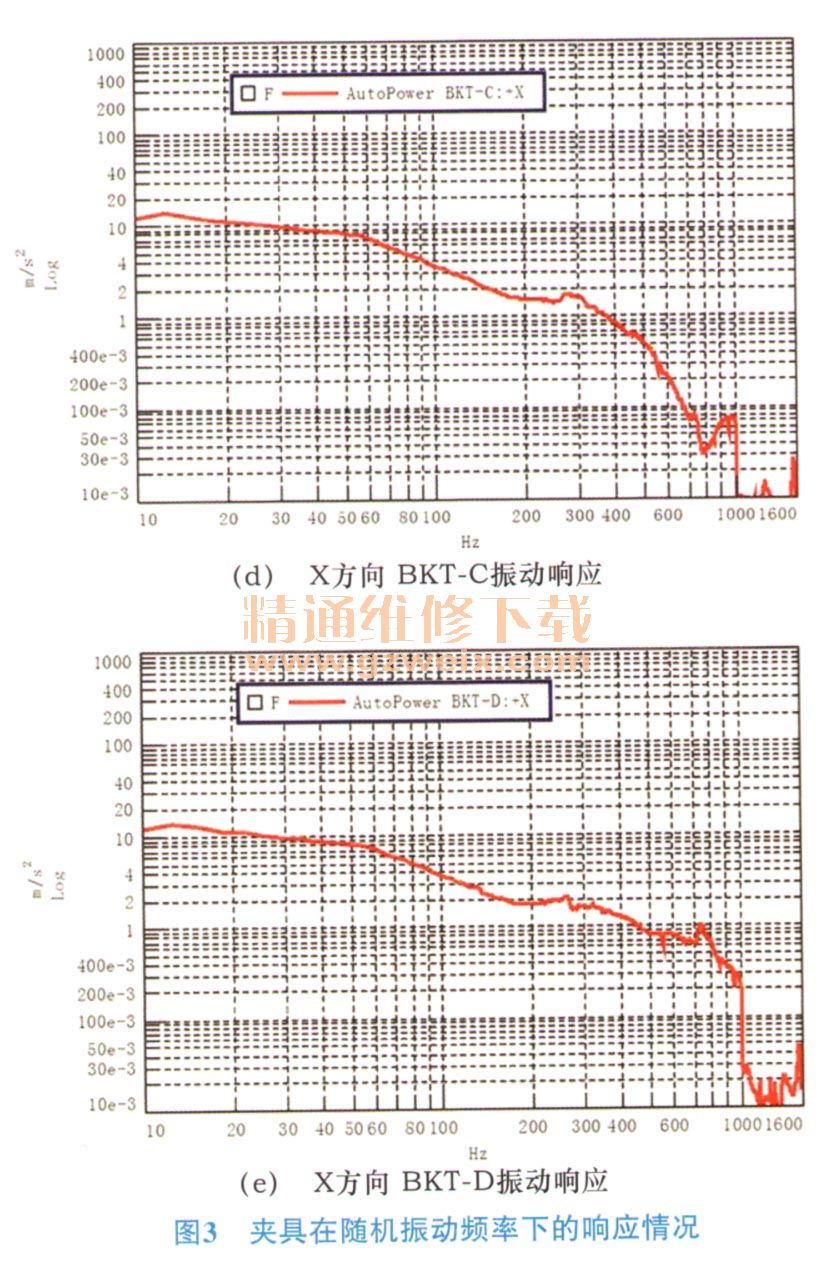

按照表2的要求,进行0~1000 Hz(或2000 Hz,根据标准要求)振动响应情况确认。振动台采用4点平均控制。如图3所示。

3.3控制器的随机振动试验

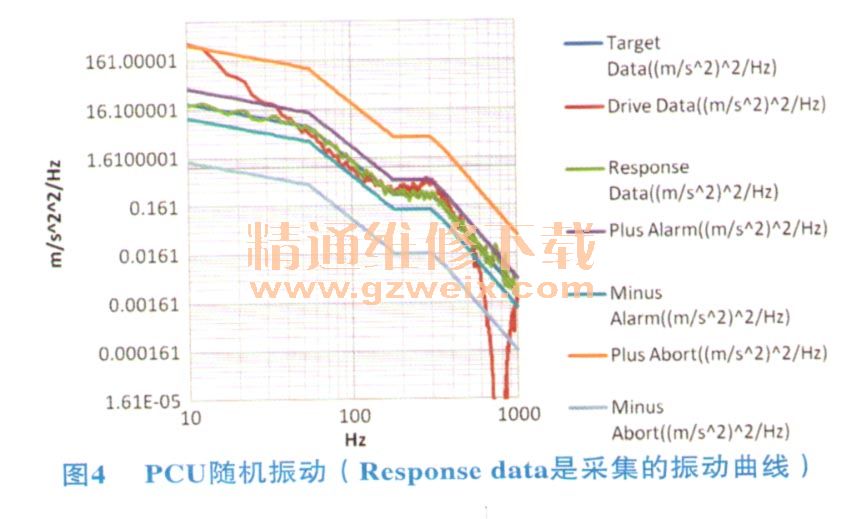

控制器在车上安装时没有与变速器或发动机连接,按照“安装在车身位置”的试验要求进行测试,试验顺序为Z→X→Y方向。在X方向随机振动试验结束后,检查该控制器,发现有异响,控制器内部一个熔断丝由于振动发生了损坏,无法继续工作,产品失效。振动试验曲线如图4所示,绿色是振动响应曲线。

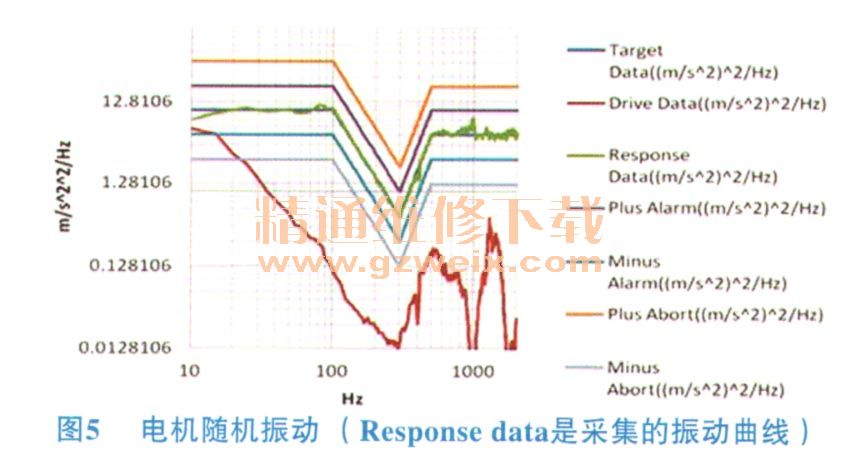

3.4电机的随机振动

选取3套不同企业的样品进行测试,被测电机和变速器、发动机集成度较高,按照“安装在变速器位置”进行X、Y、L3个方向共66h的测试。测试曲线如图5所示,最高测试频率到2 000 Hz。